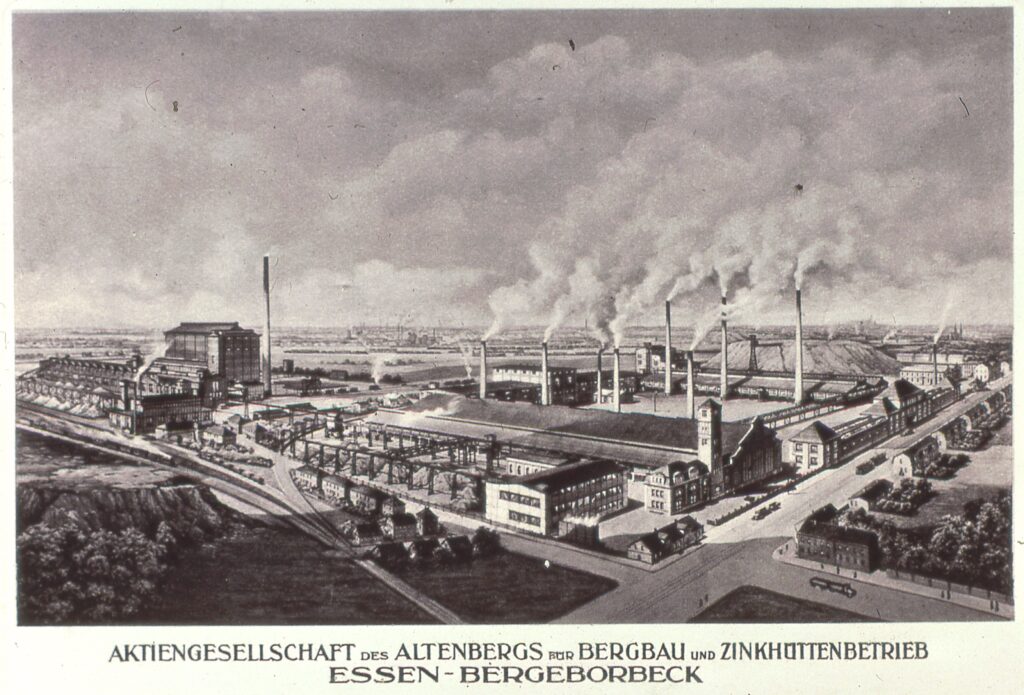

Archiv – Die Zinkhütte in Essen Borbeck 1846/47-1972

(Dirk Hagedorn, Status: Version 1.1 Oktober/2025)

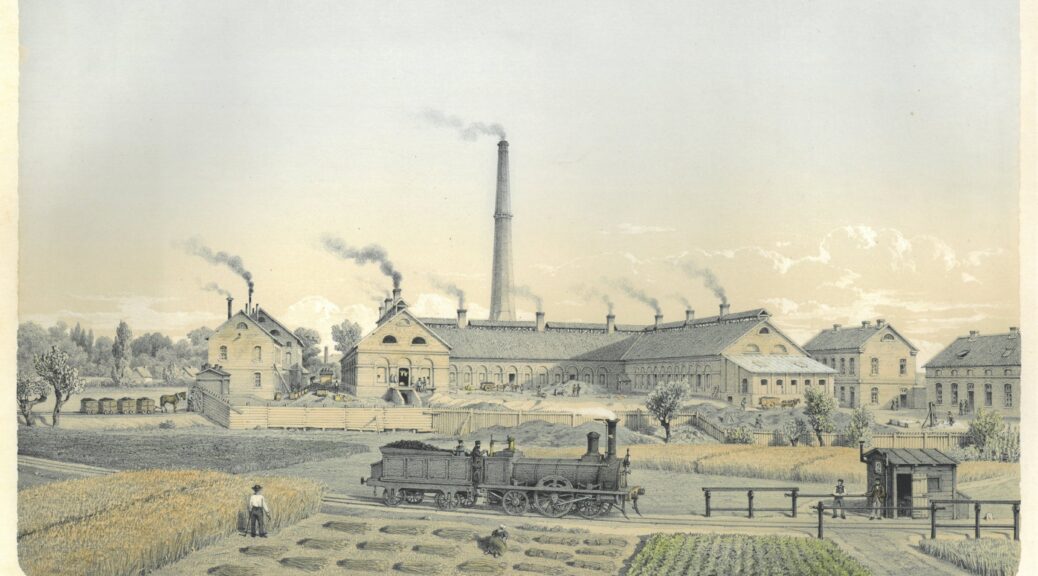

Titelbild: Von Adolphe Francois Maugendre (bei Auguste Bry, Paris) aus dem Jahr 1855, trägt den Titel Société des Mines et Fonderies de Zinc de la Vieille Montagne. Übersetzt bedeutet das so viel wie „Aktiengesellschaft der Zinkminen und -gießereien vom Alten Berg“. Darauf ist eine Tenderdampflokomotive vor der Zinkhütte in Essen-Borbeck zu sehen (Vue générale de l’Usine – „Gesamtansicht der Fabrik“).

Die Geschichte der Zinkhütte in Essen-Bergeborbeck

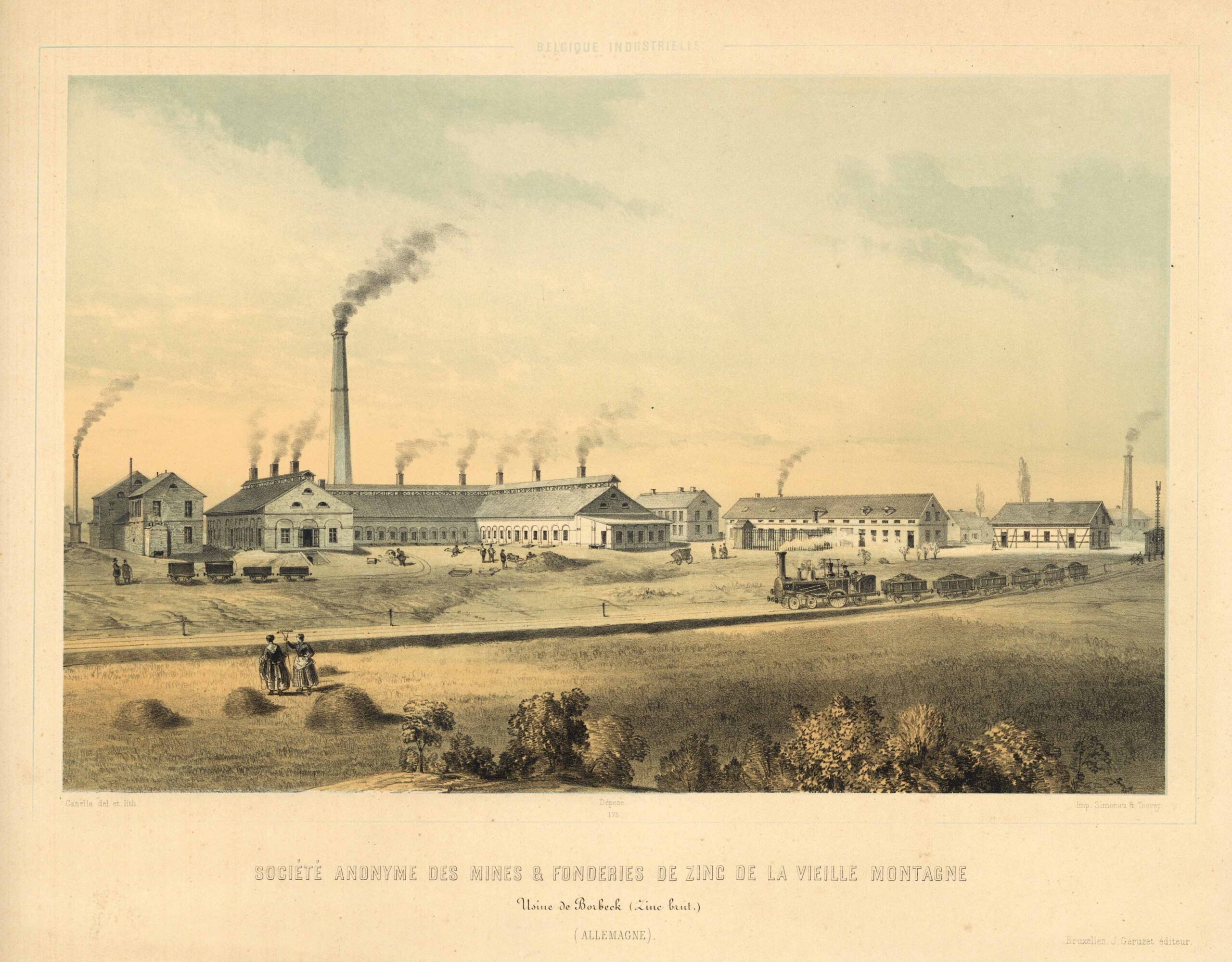

Farblithografien der ehemaligen Zinkhütte in Borbeck, die ich im Internet gefunden hatte, boten einen spannenden Einblick in die Geschichte dieser Fabrik und waren Grund genug, um die Geschichte dieser Fabrik etwas näher zu beleuchten.

Die Zinkhütte in Borbeck und die Gründung der Aktiengesellschaft (1846–1847)

Schon am 18. Juli 1840 beschäftigte sich der Aufsichtsrat der Vieille-Montagne mit der Frage einer Niederlassung in Preußen. Der Hauptgrund dafür waren die hohen Zölle nach der Gründung des Deutschen Zollvereins, die den Export nach Deutschland praktisch unmöglich machten. Das Direktorium wurde daraufhin beauftragt, in Deutschland Industriegelände zu erwerben und einen geeigneten Geschäftsführer zu suchen. Dieser lange gehegte Wunsch erfüllte sich schließlich indirekt durch die Fusion der Vieille-Montagne mit dem Unternehmen Rheinpreußen. Durch diese Niederlassung in Preußen hatte die Vieille-Montagne die Zinkverhüttung und Weiterverarbeitung quasi „nationalisiert“. So übernahm die Vieille-Montage1853 in Mülheim und Borbeck zwei Werke in Preußen und erwarb gleichzeitig ein Gelände in umittelbarer Nähe der Zeche Concordia und mit direkter Anbindung an die Köln-Mindener Eisebahn in Oberhausen.

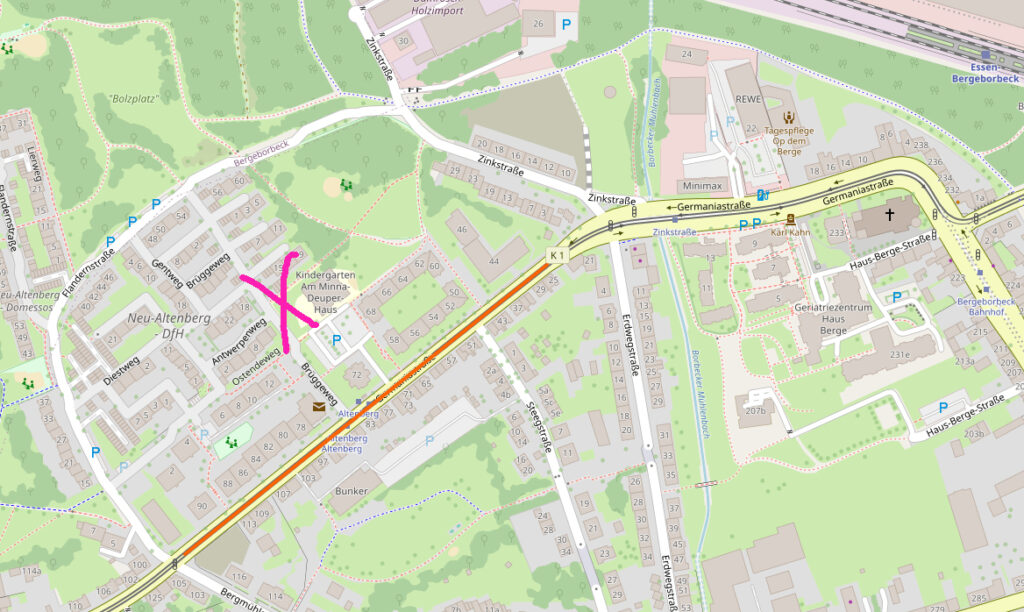

So war bereits im Jahr 1846 erhielt die belgische Gesellschaft Leconte & Cie. mit Sitz in Bonn die Konzession (Die Engländer und Franzosen waren den Deutschen im Anfang des 19. Jahrhunderts in Industrie und Bergbau weit voraus.) zur Errichtung einer Zinkhütte in Borbeck. Diese stand an der Germaniastraße/Zinkstraße und schloss die Erlaubnis für den Betrieb von 20 Reduktionsöfen (schlesisches System) und 12 Röstöfen (Lütticher System) ein. Die treibenden Kräfte hinter der Zinkhütte in Bergeborbeck waren somit George Karl Leconte (Obernhof, Nassau) und Ludwig Heinrich Obert (Arnsau, Wied). Nur wenige Monate später, im Jahre 1847, stellten Leconte und Obert am 10. August die Statuten für eine Nachfolgegesellschaft zur Genehmigung vor: die „Anonyme Gesellschaft für den Berg- und Hüttenbetrieb im Herzogtum Nassau“.

Bei dieser „anonymen Gesellschaft“ handelte es sich um eine Aktiengesellschaft (AG), die die bisherige Gesellschaft „Charles Leconte“ ablöste. Zweck der Neugründung war die Gewinnung, Darstellung und der Verkauf von Zink, Blei, Silber, Kupfer, Eisen und anderen Metallen und Mineralien. Die rasche Umwandlung in eine AG war notwendig, da die Gesellschaft Kapital benötigte, das auf dem deutschen Markt nicht beschafft werden konnte. Das benötigte Kapital stammte daher größtenteils von französischen Geschäfts- und Finanzleuten aus Paris, für die Leconte und Obert als Geschäftsführer fungierten. Der Hauptsitz der neuen Gesellschaft wurde Obernhof bei Nassau; Büros waren in London, Paris und Köln geplant.

Kartendaten © OpenStreetMap-Mitwirkende, Lizenz: ODbL.

Standortwahl für die Zinkhütte Borbeck

Warum wählte Charles Leconte & Cie. ausgerechnet Bergeborbeck für den Bau der Zinkhütte, obwohl dort kein Zinkerz abgebaut wurde? Die Standortwahl war nicht zufällig, sondern eine strategische Entscheidung, die auf zwei zentralen logistischen Vorteilen basierte: Kohle und Transport. Der wichtigste Grund war der extrem hohe Kohlebedarf für die Zinkverhüttung. Die Nähe zu den ertragreichen Zechen auf Borbecker Gebiet garantierte eine einfache und günstige Versorgung mit dem notwendigen Brennstoff. Die benötigte Kohle lieferten die Zechen Helene-Amalie. Sälzer-Neuack, Rettelstruck, Wiesche sowie Carolus-Magnus.

Zudem profitierte die Hütte unmittelbar von der am 15. Mai 1847 bis Hamm für den Personenverkehr in Betrieb genommenen Köln-Mindener Eisenbahn. Die Strecke von Duisburg bis Haus Berge (Bergeborbeck) war bereits am 13. November 1846 eröffnet worden – kurz bevor die Zinkhütte geplant wurde. Diese Eisenbahnanbindung ermöglichte den effizienten Transport der Kohle zu den Öfen sowie den schnellen Versand der fertigen Zinkprodukte. Die Bedeutung der Station „Haus Berge“ (später „Berge-Borbeck“) wird auch durch den Bau eines Empfangsgebäudes aus Fachwerk errichtet, dem bis 1851 einige Erweiterungsbauten und ein Lokschuppen folgten. Eine der damals eingesetzten Lokomotiven trug sogar den Namen „Borbeck“.

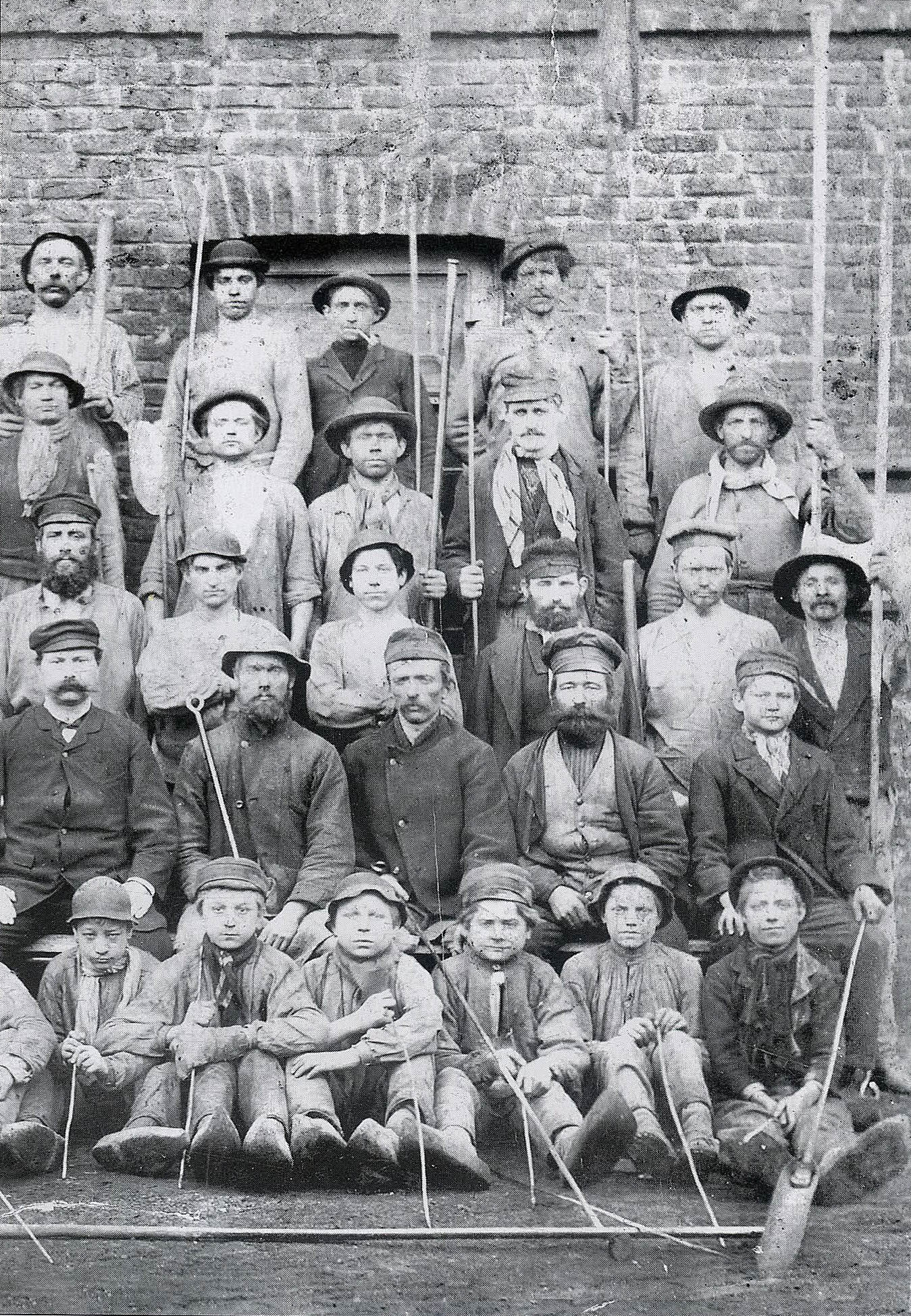

Über die Arbeiter

Das Reservoir an Arbeitskräften war hingegen kein ausschlaggebender Faktor. Dennoch hatte die Industrialisierung die verfügbaren Arbeiter bereits stark in Anspruch genommen, und die Beurteilung der Leistung der Borbecker Arbeiter war alles andere als gut. So berichtete der Direktor der Zinkhütte in Bergeborbeck August Schmieder 1853 seiner Hauptverwaltung in Angleur übersetzt in etwa so viel wie: „In Borbeck sind bereits mehr als 8000 Arbeiter aus allen Gegenden Deutschlands zusammengekommen. Es fehlt hier gänzlich an guten Arbeitern, da es im allgemeinen nur die Schlechten sind, die ihre Heimat verlassen, um als Glücksritter in ein anderes Land zu gehen. Und: Die Arbeiter, die man hier antrifft, sind im allgemeinen sehr faul und wenig geschickt. Es werden noch Jahre vergehen, bis diese Bevölkerung mit Vorteil in der Industrie beschäftigt werden kann. So ist ein großer Teil der Industriellen gezwungen, Arbeiter aus Belgien kommen zu lassen. Selbst die Maurer von hier können wegen ihrer Arbeitsunlust kaum beschäftigt werden. Deshalb sind die Leute an den Ofen fast alle aus Belgien. Für eine Zinkhütte ist es aber schwer, Arbeiter von auswärts, in so großer Zahl wie notwendig, kommen zu lassen. Ich selbst bin ein Gegner der Auffassung, fremde Arbeiter einzusetzen, weil diese immer sehr anspruchsvoll sind und sich nur schwer anpassen. Ich bemühe mich, die Einheimischen heranzubilden, aber es ist kaum zu beschreiben, welche Schwierigkeiten ich damit gehabt habe und noch habe. Ich bin zufrieden, wenn ich unter 20 Arbeitern, die auf der Zinkhütte um Arbeit nachsuchen, einen finde, der die Hitze und den Rauch bei der Zinkherstellung ertragen will. Die Mehrzahl von ihnen verschwindet bereits am ersten Tage, und leider bleiben nur die weniger Guten.“

Das Urteil von Direktor Schmieder über die Arbeitsmoral in der Anfangszeit der Industrialisierung war sehr kritisch, was auf die schwierige Umstellung von Bauern- und Handwerkersöhnen zu Industriearbeitern hindeutet. Die Vieille-Montagne zeigte aber auch immer eine soziale Einstellung den Arbeitnehmern gegenüber, denn es war nicht nur schwer Arbeiter zu finden, sondern noch schwerer war es diese zu halten. Dazu veränderte sich die Arbeitsbelastung in der ZInkproduktion im Lauf der Zeit kaum. Denn Zinkproduktion war Knochenarbeit und es war nicht selten das die Arbeiter schon nach dem ersten Arbeitstag verschwanden. Und so lassen sich in Bergeborbeck schon früh Arbeitersiedlungen in unmittelbarer Nähe der Hütte, eine Betriebskrankenkasse, eigene Spar- und Unterstützungskassen (Invaliden- und Pensionskassen), ein Konsumverein für die bei extremen Temperaturen beim Verhüttungsprozeß schwerarbeitenden Menschen und Prämien für außergewöhnliche Arbeitsleistungen nachweisen.

Diese Maßnahme war jedoch nicht selbstlos: Man sah in den Häusern eine Garantie für die „gute Moral“ der Belegschaft und nutzte sie somit als Kontroll- und Bindungsinstrument. So hiess es „Die Wohnungen der Arbeiter befinden sich in der Nähe der Hütte, das ist im übrigen ein Unterpfand für die Moralität der Arbeiterklasse, die nach Beendigung der Arbeit keine Gelegenheit hat, sich auf dem Heimweg zu amüsieren, sich in Kneipen aufzuhalten, wo sie einen ansehnlichen Teil ihres Lohnes beim Trinken ausgeben würde.“

Umweltbedenken

Die Gründung der Zinkhütte in Essen-Borbeck (1847) führte aber von Anfang an zu jahrzehntelangen, langwierigen Auseinandersetzungen um Schadensersatzansprüche wegen giftiger Dämpfe. Schon beim Konzessionsantrag gab es Widerstand. Kleingrundbesitzer und der Großgrundbesitzer Graf Ottomar von der Recke meldeten Ersatzansprüche an, da die Zinkdämpfe Vegetation und Vieh vergifteten und eine Gesundheitsgefährdung darstellten.Die Hüttenleitung der Direktor Leconte wies die Bedenken als unbegründet zurück, unterstellte dem Grafen reines „Privat-Interesse“ und nutzte die politisch unsichere Lage (1848) als Druckmittel, indem er mit der vorübergehenden Betriebsstillegung drohte. Die Regierung lehnte den Widerstand der Anwohner ab und folgte der Argumentation des Borbecker Bürgermeisters Pean, der die freie Entwicklung der Industrie und die Vorteile für die breite Bevölkerung über die Unannehmlichkeiten Einzelner stellte. Nach der Übernahme durch die Vieille-Montagne (VM) ab 1852/54 setzten sich die Konflikte fort: Die VM leugnete zwar die Verantwortung, zahlte aber geschätzte Entschädigungen und versuchte, durch den Ankauf oder die Pacht umliegender Flächen die Probleme zu reduzieren. Für die betroffenen Landwirte bedeutete dies jedoch oft den Verlust ihrer Existenzgrundlage.

Allerdings: Doch durch Entschädigungszahlungen hörten die Schäden nicht auf; Verpachtung oder Verkauf von Land bedeuteten für die Landwirte langfristig die Aufgabe ihrer bäuerlichen Existenzgrundlage, wie ein Bauer in Essen-Borbeck beklagte: „Ja wir sehen unseren Ruin vor Augen, der mit jedem Tag näher heranrückt, und in uns den Gedanken rege macht, bald für uns und die Unserigen als Familien-Väter den nöthigen Unterhalt nicht mehr beschaffen zu können.“

Startschwierigkeiten und Hürden der Zinkhütte (ab 1848)

Der Ausbau der Zinkhütte in Bergeborbeck geriet durch die Revolution von 1848 sofort ins Stocken. Die damit verbundene geschäftliche und unternehmerische Lähmung führte zunächst zu einem vollständigen Stillstand der Hütte. Erst als die politische Lage sich 1849 entspannte, kehrte langsam das Vertrauen zurück. Die Bauarbeiten wurden mit minimalen Geldmitteln fortgesetzt, und die Zahl der Reduktionsöfen wuchs nur langsam. Da die Aktionäre aufgrund der unsicheren Zeiten wenig Zuversicht zeigten, blieb die Produktion anfangs gering.

Weitere Herausforderungen

Der erfolgreiche Fortschritt wurde zusätzlich durch mehrere Probleme behindert:

- Der häufige Wechsel der Arbeiter.

- Schlechte Straßenverhältnisse für den Kohletransport.

- Wegestreitigkeiten mit dem Grafen v. Recke-Volmarstein, der als Eigentümer des Hauptzufahrtsweges zur Hütte hohe Gebühren verlangte.

Trotz dieser Hürden erkannte man angesichts des allgemeinen industriellen Aufschwungs das Potenzial der Hütte. Allerdings fehlte für einen spürbaren Fortschritt das notwendige Kapital. Verschiedene Fusionspläne scheiterten zunächst. Dennoch blickte man dank der idealen Lage an der Köln-Mindener Eisenbahn und der Nähe zu reichen Kohlevorkommen zuversichtlich in die Zukunft der Zinkhütte.

Unter der Geschäftsleitung der Vieille-Montagne nahm die Borbecker Hütte einen großen Aufschwung. Die Zahl der Ofen wurde erheblich vermehrt und die Anlage modernisiert. Hatte man

1849 in der Hütte 174.490 kg Zink produziert, 1852 619.962 kg so stieg die Produktion im Jahre 1853 — dem ersten Jahr der Zugehörigkeit zur Vieille-Montagne — auf 862.031 kg Zink. Die Erze für die Hütten in Bergeborbeck wurden vorwiegend von Immekeppel bei Bensberg, von Wiesloch in Baden und Moresnet bei Aachen bezogen. August Schmieder, (geb. 25. 1. 1824 in Karlsruhe) seit 1. Juni 1849 Direktor der „Anonymen Gesellschaft für Berg- und Hüttenbetriebe im Herzogtum Nassau“ in Bergeborbeck, wurde in seinem Amt von der Vieille-Montagne bestätigt. Schmieders Berichte an die Geschäftsleitung in Lüttich belegen sein großes Organisationstalent und seine Sachkenntnis (die Berichte gelten als interessante französische Lektüre).

Unter seiner Leitung wurden wichtige Infrastrukturmaßnahmen in Borbeck umgesetzt:

- Anlage einer Zweigeisenbahn von der Hütte zum Bahnhof.

- Installation einer Dampfmaschine für den Betrieb einer Erzquetsche und zweier Rossmühlen.

Schmieder wechselte später als stellvertretender Direktor zur Zeche Neu-Wesel (ebenfalls im Besitz der Vieille-Montagne) und wurde 1856 Direktor der schlesischen Zinkhüttenbetriebe.

Die Zinkhütte 1853 – 1868

Später 1853 wurde das Unternehmen an ein anderes belgisches verkauft. Genauer dem 1837 durch den Pariser Bankier (Brüsseler Abstammung) „François-Dominique Mosselman“ (1754-1840) gegründeten Giganten in der Europäischen Zinkproduktion, der „Vieille Montagne“. Die Vieille-Montagne hat ihren Namen von Altenberg bei Moresnet in der Nähe von Aachen, einer alten Zinkgrube, die bereits im 15. Jahrhundert erwähnt wurde.

Zu dieser Firma gehörte wie Eingangs erwähnt, das 1854/55 mit zunächst einem Walzgerüst und einem Zinkschmelzofen (1857 folgte der Bau einer Röstanlage) errichtete und Anfang 1855 in Betrieb genommene Zinkwalzwerk der „Zinkfabrik Altenberg“ (1855-1981) in Oberhausen, dem heutigen und bekannten Industriemuseum Oberhausen und der Zinkhütte in Mülheim (1846-1873) nahe der Aktienstraße an der Ruhr (Zinkhüttenstraße). Das aus den Hütten in Borbeck und Mühlheim stammende Rohzink wurde in Oberhausen zu Reinzink eingeschmolzen und zu Zinkblechen ausgewalzt.

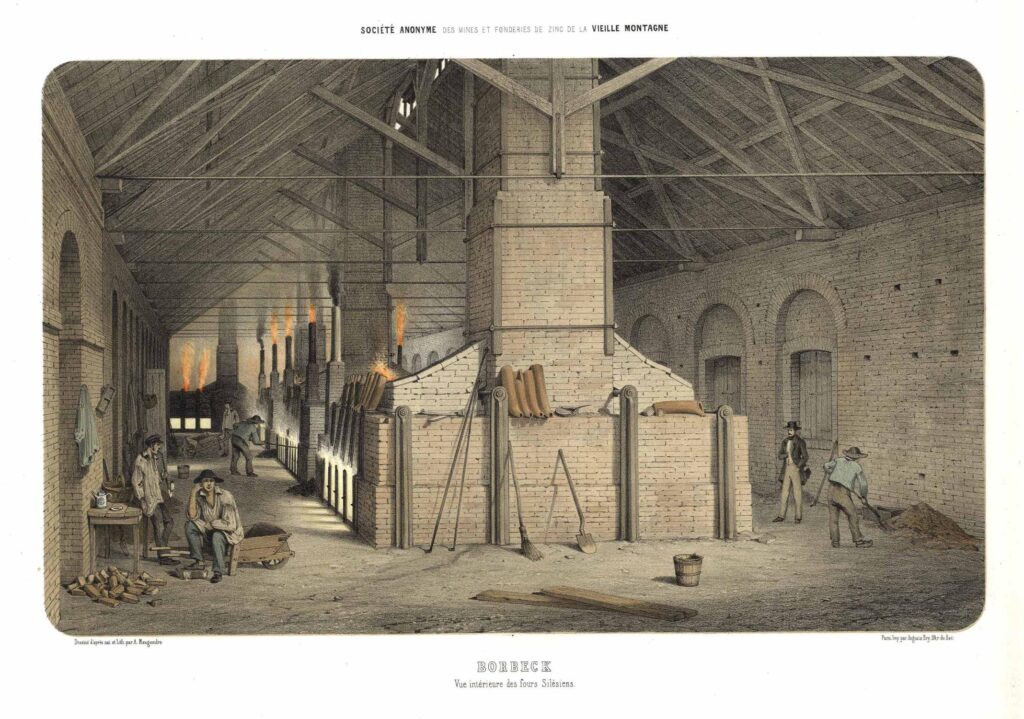

Rösten

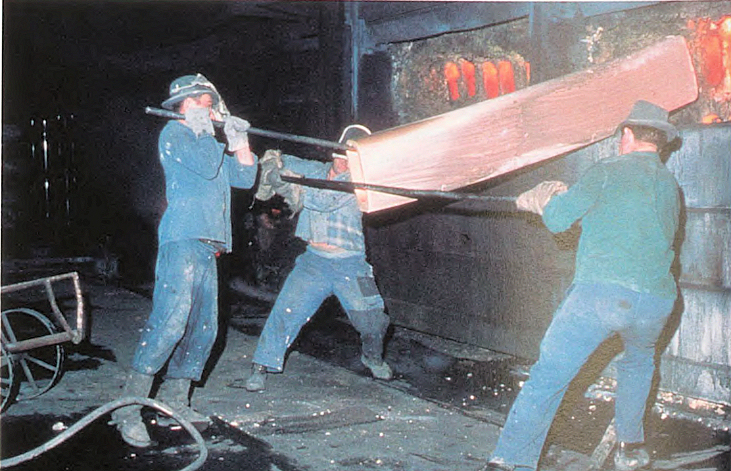

Da Schwefel die Weiterverarbeitung zu Rohzink behindert, muss er entfernt werden. Dazu wurde die zerkleinerte Zinkblende in mehretagigen Ofen stark erhitzt und der bei der hohen Temperatur ging der Schwefel in den gasförmigen Zustand über und verband sich mit dem Luftsauerstoff zu Schwefeldioxid (SO2), das durch Kamine in die Umgebung abgelassen wurde. Auch das Zink reagierte mit dem Sauerstoff, es entstand Zinkoxid (Zn0). Damit sich der Schwefelanteil gut löste, waren die Arbeiter kontinuierlich damit beschäftigt, das Röstgut mit einer Röstkrücke durchzuschaufeln und es unter ständigem Wenden langsam von der obersten Ofenetage bis auf die unterste zu schieben. An der heißesten Stelle im Ofen wurden die letzten Reste Schwefel ausgetrieben. Dabei musste sorgfältig und genau gearbeitet werden, denn Restschwefel bereitete Probleme beim anschließenden Arbeitsgang, der Reduktion. Der Lohn der Röster war abhängig von der Qualität des Röstgutes, und jede Charge wurde durch Analyse geprüft. Während einer Schicht bewegte der Röster mehrere Tonnen Erz. Zwölf Stunden Schwerstarbeit, denn außerdem belasteten das Gewicht der Röstwerkzeuge und die durch die verschieden hohen Ofenöffnungen erzwungene Körperhaltung insbesondere die Rückenmuskulatur. Zusätzlich führte das Einatmen der entweichenden Gase, schweflige Säure und Kohlenoxid, die durch die enorme körperliche Anstrengung noch tiefer inhaliert wurden, zu gravierenden gesundheitlichen Störungen. Chronischer Husten, die „Hüttenkotze, gereizte Schleimhäute, angegriffene Atmungsorgane, Magenschleimhautentzündungen, Augen- und Kopfschmerzen waren an der Tagesordnung

Reduzieren

In Borbeck produzierten 1851 rund 60 Arbeiter in schlesischen Öfen 900.000 Pfund (408,23 t) Zink im Gesamtwert von 30.000 Thalern zwei Jahre später, 1853 beschäftigte man schon 200 Arbeiter an 14 Röst- und 17 Destillieröfen 17.240 Zentner, also 862 Tonnen Rohzink. 1856 beschäftigte die Hütte 150 Arbeiter und bei einem Einsatz von 13.986 Tonnen Steinkohle wurden 1.391 Tonnen Rohzink und Zinkweiß produziert. 1857 stieg die Zahl der Arbeiter auf 227 (18.772 Tonnen Steinkohle, 1.305 Tonnen Zink) und im Jahr darauf auf 326. Rösten, Reduzieren, Schmelzen, Gießen, Walzen und Schneiden waren die wichtigsten Verfahrensschritte. Rund 300 Werkswohnungen und ein Ledigenheim mit 80 Betten standen im Umkreis der Hütte. Schon früh baute man Werkswohnungen um die Zahl der Wanderarbeiter Arbeiter ans Werk zu binden.

Einen kleinen Einblick in die Zahlen der Zinkhütte gibt uns der „Königlich Preußischer Staats-Anzeiger 1868“. Dort heißt es „…besitzt 40 Schmelzöfen, wovon 1866 durchschnittlich 20 in Betrieb waren und eine Production von 91,990 Ctr. Rohzink lieferten, zu welcher 522,872 Ctr. Kohlen verwendet wurden. Die verhütteten Erze wurden zum größten Theil von den Gruben der Gesellschaft Vieille Montagne in Schweden und am Rhein, zum Theil auch aus dem Harz, der Provinz Hannover und von verschiedenen Gesellschaften bezogen. Die Zinkhütte besitzt ferner 20 Röstöfen, von welchen durchschnittlich 13 im Betriebe waren, die eine Production von 263,256 Ctr. geröstete Erze geliefert haben, wozu 61,441 Ctr. Kohlen erforderlich waren. Die Anzahl der Arbeiter pro 1866 betrug 347 mit 744 Angehörigen…“

Trotz fortwährender Beschwerden und gescheiterter Versprechen zur Verlagerung der Röstöfen bestätigte ein Gutachter 1862 hochgradige Schädigungen. Die Regierung forderte die VM daraufhin auf, technische Verbesserungen vorzunehmen und Entschädigungen zu zahlen. Als der neue Landrat Leopold Devens (Rechtsnachfolger des Grafen von der Recke) in den Prozess eintrat, bekam die Klage hohes Gewicht. Devens betonte gegenüber der Regierung, dass die kleinen Grundbesitzer ohne staatlichen Schutz gegen die reiche AG in einem kostspieligen Prozess untergehen würden. Die VM zahlte Devens schließlich eine hohe Pacht- und Entschädigungssumme.

Die Zinkhütte 1873 – 1900

Die Vergrößerung der Hütte wurde zwar wegen der Belästigung durch giftige Abgase auch vor hundert Jahren nicht widerspruchslos von den Anwohnern hingenommen, doch fand sich eine Ausweg, indem man auf das Rösten der Erze, bei dem die Umweltverschmutzung besonders groß war, verzichtete und nur noch Erze verwandte, die bereits nach der Gewinnung in der Grube geröstet waren. Technische Lösungen zur Umwandlung der schädlichen Gase in Schwefelsäure scheiterten in Borbeck aus wirtschaftlichen Gründen. Der ständigen Auseinandersetzungen müde, zog die Vieille Montagne nach

einem Brand der Zinkhütte in Mülheim endgültig die Konsequenzen. So wurde in Borbeck 1973 das Rösten der Zinkblende eingestellt und auch die Hütte in Mülheim wurde im selben Jahr stillgelegt, weil Bauern wegen der Rauchbelästigungen Schadensersatzforderungen gestellt hatten. Jetzt wurde der Röstbetrieb bis 1928 nur noch am Standort Oberhausen durchgeführt. Hier spielten Umweltfragen zunächst keine Rolle. Der Oberhausener Bürgermeister „Schwartz“ stellte fest: „Von Belästigungen aber durch die Industrie dürfte hier keine Rede sein, da die Einwohner Oberhausens lediglich durch diese Industrie ihre Existenz finden und dafür jeder, der sich der Industrie wegen hier niederläßt, diese auch mit in Kauf nimmt oder eben fort bleiben muß.“

1880 verarbeitete die Hütte insgesamt 16.112,5 Tonnen Erz, wovon der Großteil aus inländischer Blende (6.842,5 t), schwedischer Blende (5.512 t) und Galmei (3.758 t ) stammte. Weiterhin waren für den Betrieb 27.827 Tonnen Kohlen und 501.000 kg deutsche und 750.000 kg belgische Tonerde für die Muffeln nötig. In der Hütte waren durchschnittlich etwa 300 Personen beschäftigt. Das produzierte Zink wurde in der Regel zum Walzen in das Zinkwalzwerk der Vieille-Montagne in Oberhausen (seit 1855) transportiert. Der gewonnene Zinkstaub fand seine Hauptabnehmer vor allem in Süddeutschland.

Die Zinkhütte 1900 – 19xx

Bis 1912 standen 23 kleine Öfen mit 12.000 Tonnen Jahresproduktion bereit. Es wurden dann 16 Reduktionsöfen mit je 120 Muffeln errichtet. 1921 wurde die Fabrik für feuerfeste Steine wiederaufgebaut. Aufgrund von weiteren Umweltprotesten wurde der Röstofen 1928 wieder nach Borbeck verlegt, wo 1929 ein neues Zinkröstwerk mit Schwefelsäurefabrik entstand. Die Schwefelsäurefabrik so heißt es „…es roch wie hunderttausend faule Eier. Bäume, Sträucher, kurz, alles Grün verdorrte, verdarb. Eine Millimeterdicke graue Staubschicht legte sich auf alles…“ 1936-38 wurde eine neue Ofenhalle errichtet. Interessanterweise war die Hauptverwaltung in Borbeck auch für die Zink- und Bleierzgruben, mit der Hauptgrube Lüderich in Untereschbach bei Bernsberg und dem Zinkwalzwerk in Oberhausen-Lirich, zuständig.

Foto: Josef Umlauf, LVR https://100-jahre-ruhrgebiet.lvr.de/item/DE-MUS-272319_lido_dc00014119

In den 1960er-Jahren setzte der Niedergang des Verfahrens zur Zinkgewinnung ein. Der apparative und manuelle Arbeitsaufwand, der hohe Energieverbrauch, das geringe Ausbringen von Zinkmetall und die hohe vor dem Hintergrund wachsenden Umweltbewusstseins von der Bevölkerung als besonders störend aufgenommenen Emissionen führten letztlich zum Aussterben dieses Verfahrens. Über 100 Jahre war die Zinkhütte in Borbeck in Betrieb, erst am 28. März 1968 wurde wegen schlechter Erträge die Zink- und am 12. Januar 1972 die Schwefelproduktion eingestellt. Fortan diente das Gelände als gefährlicher Abenteuerspielplatz für Kinder und nach und nach wurde das Gelände abgeräumt.

Bis 1981 wurde noch in der Fabrik Altenberg Zink gewalzt, danach wurde die Produktion ins Hafengebiet von Essen-Vogelheim verlagert, mit einer der größten europäischen Gitterrostfabriken, mit Spezialitäten-Zink-Walzwerk und Verzinkerei. Aber im Zinkerz sind auch Schwermetalle wie Blei, Cadmium und Arsen, die bei der Verhüttung freigesetzt und nicht gänzlich entfernt werden können. So zeigte sich trotz der über Jahrzehnte hinweg amtlich beteuerten Unerheblichkeit der Schäden später die fatale Konsequenz. So kam es 1986 zum Umweltskandal, als die Stadt Essen das ehemalige Zinkhüttengelände in Borbeck als Wohnsiedlungsgebiet verkaufte und sich herausstellte dass die Eigentümer auf hochgradig mit Schwermetallen verseuchtem Boden gebaut hatten. Hatte die Stadt Essen doch versäumt, das als Bauland ausgewiesene Gelände vorher auf mögliche Altlasten zu untersuchen. Die schon fertigen Häuser durften stehenbleiben, aber die noch im Bau befindlichen wurden abgerissen und die Bauherren entschädigt. Die Sanierungsmaßnahmen und Auskofferungen verursachten für die Steuerzahler hohe Kosten von 38 Millionen DM.

Foto: Peter Prengel, Fotoredaktion Stadt Essen

Arbeiterstimmen

Über Oberschmelzer August Hasenbusch der auf den wohlverdienten Ruhestand verzichtete. Noch als 77-jähriger ging August Hasenbusch jeden Morgen die 200 Schritt zu seinem Arbeitsplatz, um sich dort eine Leichte Arbeit zu suchen. Es ging ihm einfach darum, auf der Hütte und in der vertrauten Umgebung zu sein. Zuletzt spritze er mit einem Wasserschlauch den Boden der Waschkaue sauber. Als dann die damalige Hüttenleitung im etwas barsch sagte, er möge doch endlich zuhause bleiben und seinen Lebensabend genießen, reagierte August Hasenbusch tief betroffen. Er ging dann auch, blieb drei Tage in seiner Wohnung und starb. Zum Generaldirektor soll er einmal gesagt haben: Über die Arbeit und wie sie ausgeführt werden muss, will ich mich gern mit Ihnen unterhalten, über die Arbeitsverhältnisse nur über die Gewerkschaft.

Foto: August Hasenbusch als Senior der Zinkhütten-Feuerwehr Ende der dreißiger Jahre. Aus „Als die Zinkhütte noch lebte“.

Der Zeit-Weggenosse von August Hasenbusch der Generaldirektor Alfred Meusel, verzichtete ebenfalls auf seinen auf den wohlverdienten Ruhestand. Der General, wie er genannt wurde, duzte seine alten Schmelzer. Sie waren seine Lieblinge, besonders dann, wenn sie gleich ihm aus Oberschlesien kamen. Nur die Schmelzer und Zinkzieher, die produktiv arbeiten, ließ er gelten.

Alle anderen, die „Bürohengste“ zum Beispiel, waren für ihn „Bleistiftstemmer“ und „Nullenschreiber“. Er regierte die Hütte wie ein Feudalherr. Selbst die hohen, leitenden Angestellten fürchteten ihn, Sie achteten tunlichst darauf, ihm bei seinen Inspektionsgängen durch das Werk aus dem Weg zu gehen. Hinter Mauern und Ecken versteckten sie sich, denn wenn der General sie nur sah, gab es, so oder so, einen Anschnauzer.

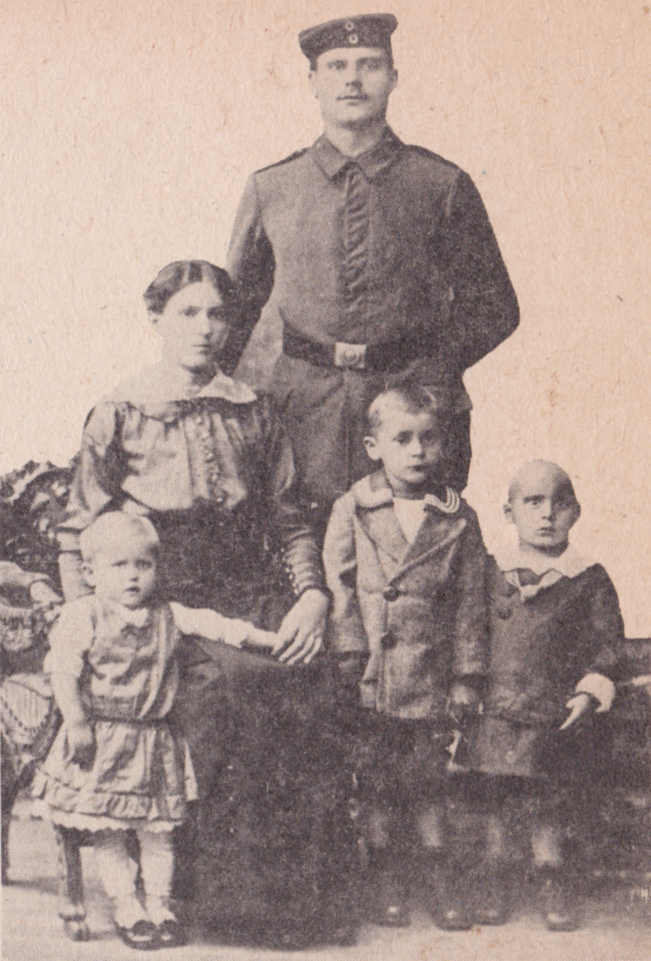

Foto: Familie Helmicki 1918/19 gehörte zu den oberschlesischen Familien , die von Oberhausen nach Borbeck versetzt wurden und als Schmelzer und Zinkzieher mit Hilfe von Werkswohnungen an die Hütte gebunden wurden. Aus „Als die Zinkhütte noch lebte“.

Die Schmelzer sah er wohlwollender. Sie verdienten auch recht gut. Doch einverstanden war der General mit dem hohen Lohn nie ganz. Lohn gehörte zu den Unkosten, sie waren ein notwendiges Übel und mussten niedrig gehalten werden. Neben dem hohen Lohn durften die Schmelzer also keine weiteren sozialen Ansprüche stellen. Als nach dem Krieg die zerstörten Werkswohnungen wieder aufgebaut wurden und in den Arbeiterwohnungen Badezimmer eingerichtet werden sollten, ließ der Generaldirektor die schon installierten Badewannen und Handwaschbecken wieder entfernen. „Meine Schmelzer“, soll er gesagt haben, „können sich auf der Hütte in der Kaue duschen, die Weiber sollen sehen, wie sie ihren Hintern sauber kriegen.“

Infobox – Zink

INFOBOX – ZINK

Materialeigenschaften

Zink ist eines der häufigsten Elemente in der Erdkruste. Es ist ein bläulich-weißes, sprödes Metall mit dem Elementsymbol Zn und der Ordnungszahl 30. Es ist ein lebensnotwendiges Spurenelement für Pflanzen, Tiere und Menschen, da es eine entscheidende Rolle in über 300 enzymatischen Prozessen im Körper spielt. In der Natur kommt es ausschließlich in Form von Verbindungen vor. Es gehört zur Gruppe der Übergangsmetalle und wird hauptsächlich aus den Erzen Zinkblende (ZnS), Galmei (ZnCO3) oder Zinkit (ZnO) (früher Rotzinkerz genannt, Zinkanteil über 73%) gewonnen. Es ist relativ leicht und korrosionsbeständig. Unter 100 °C ist Zink spröde und kann leicht brechen. Bei Erwärmung auf 100 °C wird es weich und biegsam und hat bis 150 °C seine optimalen Verformungseigenschaften. Darüber wird es zunehmend weicher, verliert seine Festigkeit, bis es schließlich bei 419,5 °C schmilzt, flüssig wird und bei 907 °C verdampft. Im flüssigen Zustand ist Zink extrem flüchtig und verdampft leicht. Der dabei entstehende Zinkoxid-Staub stieg früher bei der Zinkgewinnung wie weißer Rauch auf. Rund 90 % der Zinkerze werden im Untertagebau gewonnen. 2025 kostet eine Tonne Zink zwischen 2.500 bis 3.000 €.

Entdeckung

Die erste Zinkbeimengung zu Kupfer ist aus dem 3. Jahrtausend v. Chr. bekannt, wie Gegenstände aus Messing in Babylonien und Assyrien zeigen. Denn lange vor der Entdeckung von Zink als Metall wurden Zinkerze bereits zur Herstellung der Kupfer-Zink-Legierung „Messing“ und Zinksalze für medizinische Zwecke eingesetzt. Einer der frühesten Berichte über die medizinische Anwendung von Zinksalzen ist von Marco Polo (1254–1324) überliefert. Er notierte, dass die Perser damals eine Lösung von Zinkvitriol zur Behandlung von Augenentzündungen nutzten. Um 1200 n. Chr. wurde in Indien metallischer Zink hergestellt. Das geschah, indem das Zinkerz indirekt mit Holzkohle in einem geschlossenen Schmelztiegel erhitzt wurde. Im Jahre 1374 wurde Zink durch die Hindus als ein neues Metall, das achte zu jener Zeit, erkannt. Der Arzt und Naturforscher Philippus Theophrastus Paracelsus (1493-1543) erkannte im 16. Jahrhundert als Erster, dass „zincum“ ein einzigartiges Metall ist. 1746 stellte der Berliner Chemiker Andreas Sigismund Marggraf (1709-1782) Zink erstmals wissenschaftlich im reinen Zustand her und etablierte damit den Begriff. Der Name „Zink“ selbst stammt wahrscheinlich aus dem Deutschen und könnte vom mittelhochdeutschen „zinken“ für „Zacken, Spitze“ abgeleitet sein, im Zusammenhang mit der zackenförmigen Erstarrung der Erze, oder vom persischen „sing“ für „Stein“.

Verwendung

Wegen dieser Eigenschaften wird heute etwa die Hälfte der gesamten Zinkproduktion zum Verzinken von Stahl verwendet, um ihn vor Rost zu schützen. Etwa ein Drittel der gesamten Zinkproduktion entfällt auf die Herstellung von Legierungen, hauptsächlich mit Kupfer als Messing und mit Aluminium in Druckgussteilen. Der Rest wird in der chemischen Industrie als Zinkoxid (ZnO) und Zinkstaub verwendet, zum Beispiel für die Herstellung von Batterien und in der pharmazeutischen Industrie wie z. B. in Nahrungsergänzungsmitteln, Hautpflege oder die Immunabwehr. In der Feuerwerksindustrie wird Zinkpulver verwendet, um beim Verbrennen einen charakteristischen blau-grünen Funkenregen zu erzeugen.

Herstellungsverfahren

In der Natur findet sich Zink in Form von Verbindungen mit Sauerstoff oder Schwefel, so ist das wichtigste Zinkmineral die Zinkblende (ZnS). Das Erz enthält zudem geringe Mengen Blei, Cadmium und Arsen. Um reines Zink zu gewinnen, muss dieser Schwefel entfernt werden. Dazu dient der sogenannte Röstprozess, dabei wird das Zinksulfid-Erz (ZnS) auf 900 °C bis 1000 °C erhitzt, reagiert mit Luftsauerstoff (2ZnS+3O2→2ZnO+2SO2) und es entstehen Zinkoxid (ZnO) und Schwefeldioxid (SO2). Dann wird das entstandene Zinkoxid mit Kohle vermischt und in speziellen Retortenöfen auf über 1000 °C erhitzt. Dabei findet eine Reduktion (ZnO+C→Zn+CO) statt und es entsteht metallischer Zink (Zn) und Kohlenmonoxid (CO). Das Zink wird also über eine Destillation gewonnen. So verdampft es sofort, bevor es anschließend wieder zu flüssigem Zink kondensiert.

Historisch gesehen gab es zwei wichtige Methoden zur Zinkgewinnung:

– Das schlesische Verfahren fand ab etwa 1740 weite Verbreitung. Es verwendete liegende Muffelöfen, die jedoch ineffizient waren.

Muffeln= Diese einseitig verschlossenen und größeren Tonröhren waren mit einem Erz/Kohlegemisch gefüllt und damit sollte eine unkontrollierte Verflüchtigung der Zinkdämpfe verhindert und für eine Abschottung des Luftsauerstoffs gesorgt werden da sonst Zinkoxid entsteht.

– Das belgische Verfahren, das um 1810 entwickelt wurde, verwendete stehende, vertikale Retorten in Schachtöfen. Es war effizienter und löste die Probleme des schlesischen Verfahrens.

– Erst ab den 1910er Jahren trat das Elektrolyse-Verfahren seinen Siegeszug an. Es ist deutlich effizienter und erzeugt reineres Zink. Heute findet fast ausschließlich dieses Verfahren Anwendung. Dabei wird das Zinkerz geröstet und in Schwefelsäure gelöst, um Zinksulfat zu erhalten. Dann wird die Lösung mittels elektrischen Stroms in reines Zink und Schwefelsäure getrennt.

Gesundheitliche Folgen und Umwelt:

Die Arbeit der Zinkzieher zählte zu den härtesten Industrietätigkeiten und führte zu einer statistisch belegten, frühen Sterblichkeit. Mit 45 Jahren galten die meisten Arbeiter als Invaliden; laut Knappschaftslisten starben 60 Prozent der Menschen kurz darauf. Extreme physische Belastung. Die Arbeiter waren ständig der Abstrahlungshitze der 1.300 bis 1.400∘C heißen Öfen ausgesetzt.

Dehydration: Die Hitze führte zu starkem Schwitzen. Bei Raumtemperaturen von 40∘C war ein Gewichtsverlust von sechs bis acht Kilogramm pro Schicht normal.

Muskuläre Beschwerden: Die enorme körperliche Anstrengung verursachte Rückenbeschwerden und aufgeplatzte Hände.

Augenschmerzen und Schäden: Die helle Lichtabstrahlung der glühenden Muffeln führte zu dauerhaften Schäden wie Überblendung und Nachtblindheit.

Gefährliche Emissionen und Vergiftungen

Der Röstprozess war hochgradig umweltschädlich und gefährlich, da Zinkblende auch Schwermetalle (Blei, Cadmium, Arsen) enthielt. Durch die starke körperliche Anstrengung wurden die Gase noch tiefer inhaliert.

Atemwegs- und Schleimhautschäden: Das Einatmen von schwefliger Säure und Kohlenoxid sowie die hohe Staubentwicklung (beim Räumen und Beschicken der Muffeln) verursachten chronischen Husten, gereizte Schleimhäute, angegriffene Atmungsorgane und führte zu Asthma und Emphysemen.

Schwermetallvergiftungen: Die Arbeiter atmeten freigesetzte Blei- und Cadmiumdämpfe ein:

Zinkfieber: Akute Symptome wie Schüttelfrost, Schluckbeschwerden, Übelkeit und Kopfschmerzen (auch umgangssprachlich „Hüttenkotze“ genannt) klangen oft erst nach Tagen ab.

Bleivergiftung: Langfristige Folgen waren Lähmungserscheinungen; Arbeiter waren am schwarzen Bleisaum am Zahnfleisch erkennbar.

Cadmiumvergiftung: Cadmium lagerte sich in der Niere ab und konnte zu chronischen Vergiftungen führen, die Skelettverformungen bis zur Knochenerweichung nach sich zogen.

Hinweis zur Produkttrennung: Da Cadmium einen niedrigeren Siedepunkt als Zink besitzt, verdampfte es zusammen mit dem Zink, während Blei größtenteils im Ofen zurückblieb. Die Trennung war nie perfekt, weshalb das Endprodukt oft Blei- und Cadmiumreste enthielt – diese konnten erst durch modernere Verfahren restlos entfernt werden.

Rauchschäden

Obwohl wissenschaftliche Untersuchungen zu Rauchschäden an der Vegetation bereits seit den 1850er Jahren vorlagen. Das es vor allem die schwefeligen Säuren, aber auch arsenige und die metallischen Dämpfe von Blei und Zink waren, die sich negativ auf Pflanzen, Menschen und Tiere auswirkten. – insbesondere durch das Gutachten von Agrarchemiker Julius Adolf Stöckhardt (1849), der chronische Schäden selbst bei einer extremen Verdünnung von einem Teil Schwefeldioxid auf eine Million Teile Luft nachwies –, wurden diese Erkenntnisse lange ignoriert. Die Industrie verhinderte aus Interesse an ungehinderter Entfaltung eine konsequente Schadensvermeidung, wobei selbst Maßnahmen wie hohe Schornsteine scheiterten. Erst als die Industrieproduktion während der Ruhrgebietsbesetzung 1923 stillstand und die Rauchschäden ausblieben, wurde die Rolle der Industrie als Verursacher eindeutig bewiesen, doch die Debatte um Umweltschutz setzte sich erst in den 1960er Jahren wieder durch.

Vorkommen

Zink war bis zum späten 18. Jahrhundert sehr teuer, da es hauptsächlich aus Indien importiert wurde. Heute sind die weltweiten Zinkvorräte deutlich besser erforscht. Die Zinkreserven der Welt, also die wirtschaftlich abbaubaren Mengen, werden heute (2025) auf rund 250 Millionen Tonnen geschätzt. Die größten Vorkommen befinden sich in Australien, China und Peru. Die gesamte Menge an Zinkvorkommen, einschließlich der Reserven, wird sogar auf 1,9 Milliarden Tonnen geschätzt. Während die weltweite Jahresproduktion derzeit bei etwa 12 Millionen Tonnen liegt. In Deutschland werden über 90-95 % recycelt.

*Galmei ist eine historische, zusammenfassende Bezeichnung für carbonatische und silikatische zinkhaltige Erze (hauptsächlich Zinkspat und kieselsaurer Galmei). Galmei war für die frühen Zinkhersteller von besonderem Interesse, weil es sich leichter verarbeiten ließ und weniger Verunreinigungen wie Schwefel enthielt als Zinkblende

Interview von 2009 mit dem letzten Hüttendirektor Karl-Heinz Brader (Geboren 1931) mit Andreas Körner

Aus Borbecker Beiträge 35. Jg. 3/2019, Andreas Koerner (1943-2022)

Ich bin aus dem Westerbergland und habe in Clausthal-Zellerfeld an der Bergakademie Metallhüttenwesen studiert. Das ist also die Fachrichtung, die sich mit allen Nichteisenmetallen beschäftigt. Und ich hatte in der Zinkhütte Nordenham an der Unterweser die Diplomarbeit geschrieben und war also ganz gut vertraut, hatte also eine Zinkhütte kennengelernt. Und dann bin ich zu meinem Fachprofessor hingegangen und habe gefragt, ob er freie Stellen wüsste. ,,Warum gehen Sie nicht nach Nordenham, da haben Sie doch die Diplom-Arbeit geschrieben? „Die suchen doch auch!“ – ,,Ja, ich weiß, aber der Oberingenieur, der ist Bundesbruder von mir, der kommt mit seinem Hüttendirektor nicht klar. Wenn ich da hingehe, dann setze ich mich zwischen zwei Stühle. Und da will ich nicht hin.“ – ,,Das würde ich auch nicht aber gehen Sie doch nach Bergeborbeck! Da ist ein Hüttendirektor, der heißt Eiberle (das ist mein Vorgänger), der sucht auch einen jungen Ingenieur.“

Auf diese Weise habe ich am 15. September 1956, an einem Samstag, deswegen kann ich mir das Datum so gut merken, auf der Zinkhütte angefangen, das heißt nicht direkt auf der Zinkhütte, sondern in einer Abteilung, der Rösthütte und Schwefelsäurefabrik. Da tauchte ich denn am Samstagmorgen auf. Der Betrieb arbeitet an 365 Tagen, da war das eigentlich ganz normal, aber da sagte der dortige Betriebsleiter, ein Herr Dürr, der sehr alt geworden ist: ,,Wir haben noch gar nicht mit Ihnen gerechnet.“ – ,,Ja, ja, aber heute ist mein erster Arbeitstag.“ Ich hatte den Eindruck, sie fanden es doch ganz gut, dass ich auch an einem Samstag gekommen bin. Dieser Samstag passte mir eigentlich gar nicht. An dem Tag heiratete ein Freund eine Freundin meiner Frau in Holzminden, da stammen wir beide her. Meine Frau ist zur Hochzeit hingegangen, ich hatte hier meinen ersten Arbeitstag.

(Betrachtung eines Fotos:)

… Wenn Sie hier durchgehen würden … Ich habe immer in diesem Bereich gewohnt … da sind die Häuser der Germaniastraße, da wohnten noch viele Arbeiter auf der Hüttenstraße und der Zinkstraße … und die Häuser haben wir dann verkauft, weil wir hier rausgingen 1981 … das Haus, in dem wir wohnen, ist also hier, hier ist die Weizenstraße …. alles was nördlich davon war, das ist das ehemalige Zinkhüttengelände, das war damals die Aktiengesellschaft des Altenbergs für Bergbau und Zinkhüttenbetrieb, so war der volle Name, und Sie sehen, was habe ich daruntergeschrieben: ,,Blick vom Garten Weizenstraße 17, das ist hier, über die Kleingärten der Zinkhütte zur Germaniastraße … hier eine Mauer, eine Backsteinmauer, auf dieser Seite der Mauer lagen die Grundstücke der Häuser der Angestellten, wobei hier in erster Linie die Ingenieure wohnten. Wir mussten immer in der Nähe des Betriebes sein, auch der höchste Mann der Ingenieure, das heißt also das Vorstandsmitglied, hier immer in der Weizenstraße. Dieses Haus hier ist extra für ihn gebaut worden 1954.

…

(Betrachtung des Fotos von 1937)

Sie sehen, diese beiden Häuser stehen noch. Dieses Haus musste irgendwie dazwischengesetzt werden. Und Sie sehen, dieses Tor ist auch noch existent. Die beiden Pfosten sind auch noch existent. Und hier kam dann die Einfahrt hin. Und ich habe Bilder von dem Rohbau noch. Und zwar wurde hier ein neues Haus gebaut. Es war ursprünglich ein Generaldirektor da und dann ein Werksdirektor. Ein Werksdirektor für Bergeborbeck, ein Werksdirektor für das Werk in Oberhausen und ein Werksdirektor für die Grube. Die Grube in Bensberg, das Walzwerk in Oberhausen und hier der Rohhüttenbetrieb. Und dann wurde, als der Generaldirektor Meusel starb, das war nach meiner Ansicht 52 (,, 1953″), 1953 ja, aber ab 1952 hat er nicht mehr gearbeitet und dann hat er sich, ich weiß nicht, zwanzig Zähne ziehen lassen, da ist dann wohl, letzten Endes, das hat ihn wohl überfordert, er war nicht mehr der Jüngste, dann ist er gestorben. Und dann gab es drei Vorstände, einen für die Grube, einen für Hütte und Walzwerk und einen Kaufmann, der in erster Linie für Verkauf und Finanzen zuständig ist. Das war die Situation. Und hier ist also die Bergmühlenschule. Hier oben ist eine Fahne mit Hakenkreuz.

(AK: ,,Das war 1937. Da gab es eine Veranstaltung. Hier kann man noch ein paar Köpfe. Ich habe da nur einen Ausschnitt gemacht.“)

Das habe ich noch nie gesehen. Und auf der anderen Seite, da stand noch so ein kleines Häuschen. Und dieses Haus, ich habe mal hier gewohnt. Dann bin ich umgezogen in die Bergmühle 116, weil wir dann Kinder kriegten. Hier wohnten damals vier Familien. Unten wohnten meine Frau und ich. Wir hatten noch oben eine Mansarde, und oben wohnte ein Prokurist, der Herr Berkenbrink, und da wohnte damals schon Herr Rittershaus, auch Hütteningenieur wie ich. Und der hatte drei Töchter.

Der bewohnte das ganze Haus. Und dann zog dann später ein Prokurist von uns rein … und hier wohnte vor meiner Zeit ein Hüttendirektor ein Mann, der später nach Peenemünde ging und da verunglückt ist, der Name ist mir aber entfallen (AK: ,,Georg Rickher“) — Rickhey. Und seine Witwe hat wohl auch noch erst hier gewohnt. Und dann zogen hier später aber andere ein. (AK: ,,Ein Herr Kamasch.“) Karnasch, das war der Onkel von Herm Eiberle, für den dieses Haus hier hingesetzt wurde. Denn in die Villa wollte keiner rein. Die Villa ist ja ein Begriff. Da vorne an der Ecke zur WeizenstraBe. Das wurde dann Verwaltungsgebäude. Da ging damals rein der Verkauf und der Sekretär des Vorstandes, der hatte da sein Büro, Herr Schwarz, Heinrich Schwarz, uralter Mitarbeiter, der war Sekretär des Vorstandes, der machte alle protokollarischen Sachen, verwaltete Dinge des Vorstandes, die naturgemäß immer unter Verschluss gehalten werden sollen, und machte nachher auch die Gehälter der höheren Angestellten. Und dann wohnte hier noch drin ein Herr Lorbach, der war Leiter der Zinkhütte, der Dürr von der Rösthütte — das nächste halbe Jahr war ich bei Herrn Dürr von der Rosthütte, dann ging ein Betriebsassistent, der Betriebsassistenz von Herrn Lorbach weg, und dann ging ich rüber zur Zinkhütte, in der Zwischenzeit wurde ich mal wieder ausgeliehen an die Rosthütte, Herr Dürr war über längere Zeit krank, und da war ein großer Umbau, da musste ich den Umbau machen, die Modernisierung der Schwefelsäureanlage.

Wir hatten zwei Systeme. Das eine System war sehr ungünstig im Punkte der Abgase. Sie wurde stillgelegt und die Kontaktanlage wurde umgebaut zu einer Doppelkatalyse ausgebaut, weil da auch weniger Schadstoffe rausgingen. Und als das beendet war, ging ich in die Hauptverwaltung und wurde Direktionsassistent. Das heißt, ich wurde nach drei Jahren Direktionsassistent. Dann habe ich den nächsten Schritt gemacht. Ich wurde Oberingenieur und damit war ich den anderen Ingenieuren, obwohl sie viel älter waren als ich, vorgesetzt und wurde dann zunächst Betriebsdirektor mit Prokura, was ungewöhnlich war. Eigentlich hatten die Ingenieure, außer dem Vorstand, keine Prokura, hatten mit Unterschriften nichts zu tun, die sollten sich um die Technik kümmern, das war wichtiger. Ich bin dann, als Eiberle ausschied, das war 1972, in den Vorstand gewählt worden. Das war Kalthoff, Kalthoff war Diplom-lngenieur. Dr. Maulhardt ist Kaufmann, Diplom-Kaufmann. Bock war der kaufmännische Direktor. Ich wurde Hüttendirektor plus Walzwerk. Da war zwar auch noch ein Betriebsdirektor, das war Dr. Imbusch, aber der gehörte zu unserem Bereich. Und ich habe dann, das war dann etwas Interessantes für mich, die ganze Aussiedlung gemacht. Auch die aus Oberhausen.

(AK: ,,Ja das war dieser Zeitpunkt, als Sie Direktor wurden, war ja schon der eigentliche Zinkhüttenbetrieb stillgelegt, auch die Schwefelsäurefabrik, glaube ich.“)

Ja, noch nicht ganz. Nein, nein, nein, das lief alles noch. Wir produzierten noch Schwefelsäure für die Muttergesellschaft beziehungsweise mussten für sie Erz abrösten. Deshalb lief für sie die Rösthütte noch länger. Und die Zinkhütte ist dann in Schritten stillgelegt worden. Und dann fingen wir schon an, das war die erste Aufgabe, Diversifikation zu betreiben, das heißt nur, etwas Anderes machen. Und dann haben wir eine kleine Gitterrostfabrik übernommen, die lag in Kettwig. Da waren acht Leute beschäftigt. Haben sie hier in Bergeborbeck angesiedelt, dafür eine kleine Halle gebaut. So ganz klein war sie nicht. Sie wollte ja wachsen. Das ist uns später auch gelungen, auch hier schon, aber ganz besonders, als wir umgezogen sind. 1980 begannen wir zu bauen und 1981 sind wir umgezogen. Nämlich in die Hafenstraße. Da gibt es auch ein sehr schönes Foto, das wir jetzt erst wiedergefunden haben. Das wir vermisst hatten. Eben hier, dieser ganze Komplex. (Foto in dem Buch 150 Jahre Buch Handelskammer Essen-Mülheim, siehe oben!). Das haben wir extra gekriegt. Das heißt 200.000 qm. Das war schön groß. Haben davon nur 40% genutzt.

Das andere war zunächst Brachgelände, aber wir haben nämlich auf Zuwachs gehofft, denn wir hatten in Essen und Oberhausen zusammen eine große Quadratmeterfläche nämlich über 300.000. Wir haben hier eine Verzinkerei gebaut, gemeinsam mit der Verzinkerei Voigt & Schweitzer. Das war der ,,Papst“ der Verzinker hier in Europa. Die sitzen an sich in Gelsenkirchen, aber hatte mehrere Verzinkereien. Das war dann die Gitterrostfabrik hier. Das waren die Werkstätten. Das war der Bereich Walzwerk, der aus Oberhausen rübergekommen war. Das ist in erster Linie, deshalb die große Fläche, natürlich Lager gewesen. Das [zeigt auf ein kleines Gebäude auf der Luftaufnahme] ist ein Bereich gewesen, der gehört mit zur Gitterrostfabrik, das war der Gitterrostversand. Ein Nebengebäude der Gitterrostfabrik.

Da wurden Teile gefertigt, die sie für die Befestigung brauchten. Und das war Knäussl & Co,

eine Sache, die aus Oberhausen stammt, die machten Zinkätzplatten. Das ist das Verwaltungsgebäude. In dieses Verwaltungsgebäude bin ich als Erster eingezogen, weil ich die Bauaufsicht auch gemacht habe. Aber dem vorausgegangen war natürlich – das vergisst man leicht- neun Jahre Verhandlung mit Oberhausen, beziehungsweise zunächst drei Jahre Verhandlung mit Oberhausen, die wollten uns ja raushaben. Dann kam die Stadt Essen, die wollte uns hier auch raushaben. Dann haben wir noch sechs Jahre weiterverhandelt. Das sind dann neun Jahre, bis wir dann endlich so weit waren, dass wir hier bauen konnten. Wir haben 80 angefangen, 81 konnten wir schon einziehen.

(AK: ,,Ich habe noch im Kopf einen Artikel von 1976, von den Borbecker Nachrichten, dass Sie hier in Borbeck noch bleiben wollten.“)

Sie müssen sich natürlich eins überlegen, das alles müssen Sie unter taktischen Überlegungen sehen. Wir wollten gar nicht hierbleiben. Wir haben gegenüber der Stadt Essen und der Stadt Oberhausen gesagt: „Wir wollen hier bleiben.“ Denn, wie heißt es so schön: Wer die Musik bestellt, der muss sie bezahlen. Wir wollten die Musik nicht bestellen, wir wollten ja hierbleiben. Das war eine taktische Überlegung. Ich habe weitgehend die Verhandlungen geführt, mein Kollege Dr. Maulhardt war damals ein bisschen skeptisch, was ich auch verstehen konnte, ob das wirklich klappen konnte. Man muss ja unter den Hut bringen: Oberhausen, Essen, das Land, denn das Land war mit im Gespräch, und uns. Mit zwei verschiedenen Orten. Da kam auch ins Gespräch, wir würden gern nach Bottrop gehen, weil da schon Wirtschaftsförderung lief.

Die Essener hielten sich mit Wirtschaftsförderung sehr bedeckt, das war ja auch ein großes Objekt. Ich hatte sehr schnell mir überlegt: Da wird eine sogenannte Deckungslücke, eine Finanzierungslücke entstehen. Die Lücke zwischen den Neubaukosten und dem eben, was wir hier als Entschädigung bekommen. Wir kriegten ja etwas Altes entschädigt. Das heißt: nur eine Zeitwertentschädigung. Die Differenz zwischen Zeitwert alt und Neubau ist die sogenannte Deckungslücke. Und diesen Begriff habe ich sehr schnell mit der ganz klaren Formulierung: Wer die Musik bestellt, muss sie bezahlen. Nun war das schwierig, denn Oberhausen war arm wie eine Kirchenmaus, sind sie ja heute auch noch. Essen, das ging noch einigermaßen. Nun stand das große Problem: Wie lösen wir das? Und da haben wir gottseidank durch unseren Wirtschaftsprüfer einen Hinweis bekommen. Da gibt es Juristen, Rechtsanwälte in Düsseldorf, die befassen sich mit solchen Aussiedlungen, die habe ich dann angesprochen. Da stellte es sich heraus: Da ist eine Frau, Rechtsanwältin Schwarz, die sich da insbesondere mit befasste, weil sie sehr große Vorteile hatte. Ein großer Vorteil war, sie hatte großes technisches Verständnis, naturwissenschaftliches Verständnis. Das heißt, bei den ganzen Aussiedlungen kam natürlich immer das Problem des Umweltschutzes: Abgase, Geräuschemission usw. Und, sie hatte den anderen großen Vorteil, dass sie SPD-Mitglied war. Unter uns Vorständen haben wir immer scherzhafterweise gesagt: Einer von uns ist in der SPD und einer in der CDU, einer gehört zur KPD. Und sie hatte einen Ehemann, der Landtagsabgeordneter war, und sie kannte Gott und die Welt. Sie war bekannt in der Stadt Oberhausen. Oberhausen war SPD. Sie war bekannt in der Stadt Essen. Essen war SPD. Und so konnte man eigentlich ganz gut mit dieser Dame sich unterhalten.

Und sie war nicht nur technisch interessiert, naturwissenschaftlich interessiert, sie hatte auch großes wirtschaftliches Verständnis. Und sie schloss sich sehr schnell meiner Meinung an: Die Deckungslücke ist nicht unser Bier, sondern das der anderen Seite. Man fand eine ganz gute Lösung, nämlich diese Deckungslücke sollte zu, oder wie gesagt, die Kosten, die durch diese Aussiedlung entstehen, sollten zu 10% von der Stadt Oberhausen, und zwar nur für ihren Anteil, zu 50% für ihren Anteil von der Stadt Essen und die anderen 50 beziehungsweise 90% vom Land bezahlt werden. Und als das denn nun alles unterschrieben war, da soll das Land gesagt haben: So einen Vertrag machen wir nur einmal, aber nie wieder! … Als nun alles fertig war und das finanziell so ausging, dass wir 1,2 Millionen weniger gebraucht haben, als vorkalkuliert war, und die Stadt Essen, ein Herr Brackmann, mir sagte; ,,So etwas haben wir noch nie erlebt!“ – ,, Wir sind ja auch nicht die öffentliche Hand! Wir sind ein Wirtschaftsunternehmen. Wir kalkulieren vor. Ich habe Ihnen von vornherein gesagt, nämlich von der Nachkalkulation, und zwar der laufenden Nachkalkulation. Auf die erste Kalkulation waren alle Unternehmer eingeschworen. Und das Ingenieurbüro, das leitende Ingenieurbüro, ebenfalls, wehe, die wollten das überschreiten, dann musste ich das schriftlich genehmigen. Und ich habe nichts genehmigt.

Das wussten sie ganz genau. Und es war ein gewisser Vorteil dabei: Die Altlasten, die eventuell noch auftreten könnten, da bei dem Gelände an der Hafenstraße, die waren vertraglich abgesichert, dass das die Stadt Essen übernehmen würde. Das war logisch, denn das Gelände war in ihrem Besitz. Das musste sie übernehmen. Und das passierte denn auch ganz schnell schon, als das Grundstück saniert war und ich es inspiziert hatte, einmal sagte ich: ,,Das nehme ich nicht ab, da ist viel zu viel Holz drin. Da muss der Unternehmer noch mal drübergehen. Da muss das Holz herausgezogen werden.“ Denn wenn Sie Holz im Untergrund haben, dann ist das ganz schlecht, wenn Sie bauen wollen.

Und, als wir den Parkplatz aushoben, ausgehoben hatten, da stellten wir fest, dass die Walze, die darüber ging, anfing zu schwanken. Dann hieß es: ,,Aufhören!“ Dann haben wir es ausgegraben. Da war ein kleiner Teich, das heißt, so klein war der nicht, da war Teer drin. Dann musste das ausgeräumt werden. Die Kosten für das Holz und den Mist in der Erde musste der Unternehmer übernehmen, der hatte die Aufgabe, und das Ausräumen des Teers hatte die Stadt Essen übernommen. Dann wurde das weitgehend ausgeräumt. Es wurde so weit ausgeräumt, dass vom Teer nichts mehr zu sehen und zu riechen war. Dann wurde das neu zugeschüttet und dann kam der Asphalt darauf. Das war ein Produkt der Kokerei. Die hatten also da abgelagert. Oder waren teilweise zu einem Teil dort. Solche Industrien ändern wechseln schon mal den Standort. Das war nicht mehr festzustellen. Das war uraltes Zechengelände. Das ist ja heute noch nicht bebaut. Weil hier ja irgendwo die Schachtanlage, der Schacht, war. Vielleicht weil da immer noch im Boden Teer oder was weiß ich, Abfallprodukte drin sind. Da wollte man also nicht dran. Man müsste dann wahrscheinlich den Schacht voll verfüllen. Ich nehme an, da ist nur ein Deckel drauf. Informationen darüber von der Stadt Essen habe ich nie gekriegt.

(AK: ,,Ja, das ist auch ein Kostenfaktor, der vom Bergamt übernommen werden muss.“)

Weiß ich nicht. Die Altlasten, glaube ich nicht. Die Stadt Essen hat es gekauft, so wie es ist. Nein, das geht zu Lasten der Stadt, weil sie hier Industrie und Gewerbe haben wollten. Die Ansiedlung von Industrie ging nur bis hierhin. Wir durften Industrie ansiedeln, deshalb auch eine Verzinkerei, aber mit ganz hohen Auflagen. Und die haben wir bestens eingehalten auch mit Schallschutzanlagen und so weiter. Und ich habe hier auch möglichst hochwertig gebaut. Das heißt, wir haben die Dachisolierung hochwertig gemacht, einmal aus Schallschutzgründen und zweitens aus Wärmeschutzgründen. Das sind ja hier Blechfassaden, aber die sind alle doppelwandig und haben Schallschutz darin. Wir haben auch das Gelände selbst besonders befestigt, wir sind ja auch von Schwerlast-LKWs hier gefahren.

Ich wusste aus Erfahrung, dass im Allgemeinen solche Industriegelände den Nachteil haben, dass sie nicht für Schwerlastwagen ausgelegt sind. Wir haben da bewusst einen Unterbau gemacht, und auch Oberbau, wie auf der Autobahn, dass also Schwerlastwagen dort fahren können. In den Hallen ist genau das Gleiche. Man fährt ja mit Hubstapler. Der größte Teil der Last liegt ja vorne auf der Vorderachse und die drehen auf der Stelle. Sie müssen also Boden haben, die hochbelastbar sind, abriebfest und so etwas. Das alles haben wir hier bei den Hallen gottseidank eingebaut, beziehungsweise bei den Flächen eingebaut, sodass alle hinterher eigentlich zufrieden waren. Nicht nur wir, sondern die Stadt Essen, der Herr Braukmann, der damals Mitarbeiter des Bauamts unter dem Baudezernenten Herrn von Ofen war. Herr Braukmann hatte für die Stadt Essen mit uns die gesamte Bautechnik überwacht, zeitlich und finanziell.

Er sagte: ,,Das habe ich eigentlich noch nie erlebt: Sie sind zufrieden. Wir sind zufrieden. Alle sind sie zufrieden.“ Die Leute, die hier hingebaut haben, nachdem es zwischenzeitlich ja Schwierigkeiten gab, wobei die Schwierigkeiten nicht durch uns verursacht worden sind, denn, hier war ja ein Lehmfeld. Und das Lehmfeld war eine Deponie von uns. Da gibt es so eine dicke Akte. Diese Akte habe ich persönlich der Stadt Essen, sie haben ja ein Labor, die das alles überwachen soll, übergeben. Und dann sind sie dusseligerweise da drangegangen. Haben von dem Lehmfeld, das war ja so ein herrlicher Lehm, haben es verteilt und schon kamen diese Schwermetalldinger zutage. Wobei, Sie müssen sich da im Klaren sein, überall in dem Boden sind Schwermetalle, aber wer isst denn das! Außerdem sind das alles Dinge, die sind verschlackt, das sind Silikate, selbst wenn Sie sie essen, würde nichts passieren. Heute fressen sie Tabletten, da ist Zink drin. Weil sie ja so gesund sind. Sie lachen sich tot! Das war damals alles maßlos übertrieben.

(AK: ,,Das ist ein Kapitel für sich mit der Umweltgeschichte.“)

Da ist ja der Boden ausgehoben worden. Wir haben uns dann mit der Stadt Essen, man hätte es auf den Rechtsweg ankommen lassen können, wir haben uns dann gütlich mit der Stadt Essen geeinigt. Ich weiß nicht, wir haben damals … Wir hatten ja einen zinslosen Kredit und den hatten wir nicht ausgenutzt. Dann hatten wir, glaube ich, 1,5 Millionen zur Verfügung gestellt. Die Vorteile, die wir durch die Aussiedlung gehabt haben, waren natürlich enorm. Wir hatten sehr gut gebaut. Wir hatten lange Zeit … Wenn Sie heute hingehen, die Flächen sehen aus wie ursprünglich, diese asphaltierten Flächen. Die haben sich sehr gut gehalten. Und die Hallen. Da sind ja untergebracht vom Theater und der Philharmonie die gesamten Requisiten. Die sind angemietet worden. Und zwar haben sie, glaube ich, einen zwanzigjährigen Vertrag gemacht. Wir haben ja alles verkauft. Ich nicht mehr, gottseidank. Ich bin bis 1992 Vorstandsmitglied gewesen, bin dann ausgeschieden, weil zum 1.1.1993 die Aktiengesellschaft in eine GmbH umgewandelt wurde.

Der bergmännische Kollege war schon vorher in Pension gegangen, schon zwei, drei Jahre vorher. Herr Dr. Maulhardt war ein Jahr vor mir ausgeschieden. Ich war also das letzte Vorstandsmitglied. Mir war angeboten worden, zu bleiben und die GmbH als alleiniger Geschäftsführer weiterzuführen. Darunter waren dann Geschäftsführer, einer für die gesamte Zinkseite, wobei das in der Zwischenzeit mehr Zinkblechverkauf war, denn einer sollte die Gitterrostsache machen. Bei mir im Vertrag steht drin, wenn das Mandat als Vorstandsmitglied nicht verlängert wird, ist damit Vertragsende. Und der wurde nicht verlängert. Und dann hieß es zunächst: ,,Naja, Geschäftsführer ist genau das Gleiche wie Vorstandsmitglied.“ – ,,Nein, nach Gesetz nicht!“ – Und dann wurde sehr schnell gesagt: ,,Ja, das sehen wir ein.“ Ich war dann 62, das heißt 61 1/2. Ich war nicht mehr ganz gesund. Ich habe nie gewusst warum. Später wusst‘ ichs. Dann bin ich also ausgeschieden, haben dann ein halbes Jahr bis Mitte 93 Beratung gemacht, dass ich also mit 62 Pensionär wurde.

(AK: ,,Ja, also jetzt mal wieder zurück, wenn Sie 1956 angefangen haben, war der Betrieb noch … „)

… in voller Blüte. So wie die Schornsteine auch hier noch rauchen. Sehen Sie ja auf diesem Bild.

(AK: ,,Die Technik war ja nicht sehr fortschrittlich.“)

Nein. Sie war natürlich alt. Alle Ofenhallen waren in Betrieb. Wir hatten zwar ein oder zwei Öfen aus, die in Reparatur dann waren. Nach einer bestimmten Zeit mussten sie durchrepariert werden. Und die Rösthütte lief voll. Nein, nein, wir waren also voll beschäftigt. Mit den typischen Nachteilen einer Rosthütte. Die Zinkpreise steigen und fallen wie die Schweinepreise. Wenn die Preise hochfahren, produziert alles viel, dann fallen die Preise runter, und umgekehrt das Gleiche. Während der Koreakrise war Zink dann plötzlich gefragt. Da verdienten wir viel Geld. Aber danach fiel der Preis so. Wir haben also auch schlechte Zeiten gehabt. Nun hatten wir auch gottseidank nicht nur die Zinkhütte, sondern wir machten auch Zinkstaub. Der ging eigentlich immer gut. Und unser Walzwerk in Oberhausen machte ja Zinkbleche und Rinnen und Rohre. Das Geschäft ging eigentlich immer ganz gut, sodass man keine Existenzsorgen hatte, aber natürlich mit allen Problemen, die damit verbunden waren, das heißt, man hatte auch schlechte Jahre. Deswegen überlegte man: Was machen wir sonst noch? Etwas Neues. Wir haben denn ja auch Mess- und Regeltechnik gemacht, Mess- und Regelschränke gebaut, eine Tochtergesellschaft gegründet, die Installationswand GmbH. Es war so Vorfertigung von Installationen.

(AK: ,,Aber die gingen wohl nicht so gut.“)

Die gingen eine Zeit lang gut, solange Hochhäuser gebaut wurden. Das ging eine Zeit lang gut, dann wollte man von Hochhäusern nichts mehr wissen. Wir haben zum Beispiel die Hochhäuser am Bahnhof von Mülheim, Iduna-Hochhäuser, haben wir mit Installationswänden ausgestattet. Wir haben das Unicenter in Köln, also große Wohnblöcke, die neun Etagen hoch waren auch, haben wir mit Installationswänden ausgerüstet. Es gab also Zeiten, da ging das ganz gut.

(AK: ,,Installationswände: Was ist das?“)

Was das ist? In der Wand, in der fertigen Wand war die gesamte Installation für Kaltwasser, Warmwasser und Abwasser. Das alles drin mit den dazugehörigen Anschlüssen. Das heißt, sie stellten die Wand da hin, wo normalerweise die Wand war, setzten sie da hinein. Dann konnten sie die Objekte davorsetzen. Davon übriggeblieben von den ganzen Firmen. Eine ganze Reihe von Firmen machten Installationswände. Wir machten das mit Polyurethanschaum von Bayer. Das war eine Entwicklung von ICI-Bayer, die Bayer mit Verlust betrieben hatte, von uns übernommen wurde von einem Installateur, der das in kleinem Rahmen gemacht hatte. Das ging eigentlich einigermaßen.

Unser letztes großes Projekt war das Ihme-Projekt in Hannover. Und dann plötzlich hörte das auf. Hochhäuser waren out. Vor allen Dingen in großen Mengen. Es lohnte sich ja nur, wenn es mindestens hundert Stück waren. Vierzig, fünfzig waren auch schon ganz gut. Als wir merkten, der Markt gibt das nicht her, sagten wir uns: Zumachen. War ja keine ganz große Sache. Da haben wir vielleicht 200.000 Euro verloren oder in dieser Größenordnung. Aber es war ein Versuch, etwas Neues zu machen. Und ich war – ich glaube der Eiberle war noch da – die Feuerwehr, wenn etwas schief lief. Dass etwas Neues gemacht werden musste. Es war immer der Techniker, der das machen musste. Das war teilweise hochinteressant. Aber manchmal auch frustrierend.

(AK: „Eine Seite war die Herstellung, die andere war: Kann man das verkaufen?“)

Das kam dazu. Wir standen in Konkurrenz zu dem kleinen Installateur. Und der örtliche Installateur hatte einen großen Vorteil: Er hatte die Beziehung. Das bedeutete zum Beispiel bei Hoch-Tief, das wusste ich ganz genau, ich nenne da keine Namen, ich nehme auch nicht an, dass wir das dann bringen. Bei Hoch-Tief wussten wir genau, der- und-der örtliche Installateur, ich weiß auch wie der heißt, ich weiß auch, wo der wohnte, der wurde immer als Letzter eingeladen. Der kriegte auch den Auftrag. Das heißt, wir hatten auch eine Jagd. Das war bei unserem Gelände in Untereschbach. Wir hatten ja viel Wald, aber wir arbeiteten nicht mit solchen Dingen, weil wir das nicht gewohnt waren.

Wir luden unsere Geschäftsleute ein, unsere Zinkverkäufer und unsere Zinkverbraucher. Die wurden ab und zu eingeladen. Unsere Mitkonkurrenten. Wir hatten nun einmal unsere Jagd. Aber es wurde nicht genutzt, um an dicke Aufträge ranzukommen. Wir hatten nur die Kundschaft zu pflegen, die man hatte. Wir hatten für die Installationswände extra eine Halle gebaut. Das haben wir ungefähr 6 Jahre betrieben. Da gibt’s auch eine Sache in den Borbecker Nachrichten. Da wird gerade eine solche Installationswand vorbereitet. Da sieht man, wie so etwas aussieht. Und ich erkläre dem Oberbürgermeister der Stadt Essen, was das ist.

(AK: ,,Um noch einmal auf die Zinkproduktion zurückzukommen. Sie sei damals in den fünfziger Jahren etwas rückständig gewesen.“)

Ja natürlich. Das führte dazu, dass zwei der Zinkproduzenten damals sich zusammentaten, um eine Zinkelektrolyse zu bauen. Die ist dann auch gebaut worden. Nämlich in Datteln. Das war einmal die Metallgesellschaft, die die Zinkhütte Berzelius in Duisburg betreibt. Die hat in der Zwischenzeit einen Schachtofen gebaut, in dem sie gleichzeitig Blei und Zink herstellen kann. Das lief aber nicht so berühmt, vor allem aber die Qualität. Es war kein hochreines Zink wie bei einer Elektrolyse 99,95 % Zink herstellen können. Ursprünglich wollten unsere Muttergesellschaft und die Metallgesellschaft das zusammen machen. Das kam aber nicht zustande. Und das war alles schon in der Zeit, in der wir anfingen, die Hütte langsam aber sicher zuzumachen. Und dann entschied sich die Metallgesellschaft, es ohne uns, die Vieille Montagne, zu machen. Und ist dann aber mit Grillo zusammengegangen. Grillo war einer, der Zinkbleche herstellte. Und dann baute man in Datteln diese Zinkelektrolyse und ein Blechwalzwerk. Da war Ruhrzink, die Hütte, und Rheinzink ist das Walzwerk. In der Zwischenzeit ist diese Zinkhütte, die Elektrolyse, auch zu. Aber Rheinzink existiert noch.

Das war ein anderes Verfahren, Zink herzustellen, nämlich kein normales Zinkblech mehr. Das war unser Problem nachher in Oberhausen. Sondern eine Zinklegierung mit Kupfer und Titan, die den Vorteil hatte, dass sie dünner ausgewalzt werden konnte und auch dauerstandfester, das heißt, sie hatte nicht die Schwierigkeiten, die normales Zinkblech hat. Es dehnt sich aus bei Wärme und zieht sich bei Kälte wieder zusammen. Das gibt dann Probleme, wenn Sie große Flächen haben, dann können Sie keine langen Bahnen nehmen. Das kann man aber mit dem Titanerz. Dann hat man weniger Verbindungsstellen, weniger Möglichkeiten der Undichtigkeit. Und diese neue Technik, also Zinkwalzen als Zinkkupfertitanblech, wurde auch von unserer Muttergesellschaft in Frankreich gemacht, und wir legten unser Walzwerk auch langsam still und übernahmen auch die großen Coils. Es wurden dann nicht mehr einzelne Bleche gewalzt. Sie kamen dann auf Frankreich zu uns. Wir verarbeiteten sie, schnitten sie zu, verformten sie, machten Rohre daraus und verkauften sie mehr als vorher, weil die Qualität da war. Da standen wir in Konkurrenz zu Rheinzink. In diese Periode kam dann Oberhausen, wollte uns da raushaben. Da hatten wir schon einen Teil des Walzwerks stillgelegt. Wir walzten nur noch bestimmte Dinge, nämlich die Zinkätzplatten und bestimmte Dinge, die man noch in alten Formaten haben wollte. 80 begannen wir zu bauen.

Wenn Sie neun Jahre zurückrechnen, war das 71. 71 fingen schon die Gespräche an. Das heißt, vorher waren schon Vorgespräche, aber offiziell waren 71 die Gespräche. Zunächst drei Jahre mit Oberhausen. Dann kam plötzlich Essen dazu. Und dann sah ich die große Chance, diese beiden Sachen zusammenzuführen. Da mussten wir erst einmal unsere Muttergesellschaft davon überzeugen: „Das machen die nie! Das kostet die doch viel zu viel Geld, wenn Sie das machen wollen, dass sie die Deckungslücke bezahlen sollen“, hieß es von dort. Wissen Sie, die öffentliche Hand hat einen großen Fehler gemacht. Das war unser Vorteil. Sie haben sich zu weit aus dem Fenster gelehnt. Die wollen uns unbedingt da raus haben. Was ja auch logisch ist. Wir liegen hier mitten im Wohngebiet, nur: Wir waren vorher da. Es ist um uns herum gebaut worden. Wenn man uns hier raushaben will, dann soll man das auch bezahlen. Außerdem wollten sie die Arbeitsplätze erhalten. Also muss man das bezahlen.

Wir hatten Schwierigkeiten, unserer Muttergesellschaft klarzumachen, dass das auch schließlich klappen würde. Was wäre die Alternative gewesen? Zumachen! Aus, vorbei. Und als wir denen sagten: ,,Wir kriegen das hin. Ihr werdet nicht zusätzlich durch das belastet. Im Gegenteil, ihr kriegt ein neues Gelände mit neuen Hallen und so weiter.“ Es war damals nicht abzusehen, dass wir dann alles hier verkaufen würden. Nur in der Zwischenzeit war bei der Muttergesellschaft auch ein erheblicher Wandel eingetreten. Als wir mit denen verhandelten, hieß sie noch Vieille Montagne, als wir nachher bauten, war es noch Vieille Montagne. Und wurde es plötzlich Suez. Der Suez-Kanal ist von der Suez-Gesellschaft gebaut worden. Und sie existiert auch heute noch. /Cassetten-Seite A zu Ende/ Sie hatten nun etwas andere Vorstellungen. Die wussten wir natürlich zu Anfang nicht. Und die sah man dann immer mehr. Die Suez hat dann, sagen wir mal, die Filetstücke der Vieille Montagne alle verkauft. Das waren Grundstücke im Hunsrück, in Paris und in anderen Städten, die gesamte Elektrizitätsseiten, die hatten nämlich mehrere Staubecken mit mehreren Kraftwerken. Zu der Gesellschaft gehörte eine große Zinkerzgrube in Schweden. Wurde verkauft. Die Vieille Montagne hatte vorher noch eine Grube gekauft, eine Zinkerzgrube in den USA und eine dazugehörige Zinkhütte, weil sie in den amerikanischen Markt hineinwollte. Die wurde verkauft. Bei uns war abzusehen, es würde uns eines Tages das gleiche Schicksal ereilen.

Davon war, als wir das hier planten und bauten, überhaupt noch nicht die Rede, denn dieser Wechsel zu Suez war noch gar nicht erfolgt. Das ging aber nachher sehr schnell. Damals, die Übernahme der Viellle Montagne, das waren zwei Gesellschaften in Konkurrenz, einmal Italiener und die Suez. Es war noch eine Gruppe von belgischen Privatleuten. Die wurden aber überboten. Später ging die Suez da wieder raus. Dann wurde das Umicore. Und siehe da, die Suez war ganz raus und die belgischen Privatleute hatten sie übernommen. Da war schon der größte Teil verkauft. Das hatte die Suez gemacht. Das war auch einer der Gründe, dass ich froh war, dass ich ausscheiden konnte. Denn der Verkauf hier ist erst gemacht worden, … (nicht hörbar) … ging dann nach Frankreich und von da aus den gesamten Zinkblechmarkt dann machte, hier kam ein anderer Geschäftsführer her. Und dann wurde die Gitterrostfabrik verkauft, einschließlich des Anteils an der Verzinkerei. Sie existiert immer noch. Und sie machen hervorragende Qualität. Sie hatten Neuerungen gemacht und wir waren zu 50% daran beteiligt. Ich war der erste Geschäftsführer, zusammen mit Herrn Vogt. Herr Vogt war in der Zwischenzeit verstorben. Und das hat viel Freude gemacht, das aufzubauen. Technisch modern zu machen, so modern, dass die Gewerbeaufsicht attestiert hat: Das ist von der Luftreinhaltung vollkommen in Ordnung. Und das ist in der Verzinkerei schwierig. Zu uns sind Chinesen gekommen und haben sich das angeguckt. Das ist die Feuerverzinkerei Essen-Vogelheim, die heute noch läuft und sich bewährt hat.

Die Technik ist schon alt, sehr alt. Das ist die beste Art an Rostschutz. Das, was Sie an Blech sehen, ist auch feuerverzinkt. Im Grunde ist es ein kontinuierliches Verfahren, das Sendzimirverfahren. Da rollen Sie das Stahlblech von einer Rolle ab, bereiten das vor, dass es sauber ist, lassen das durch ein Zinkbad durchlaufen und auf der anderen Seite wird es noch nachbehandelt. Die meisten Bleche, die Sie bei Stahlfassaden sehen, sind meistens verzinkte Bleche. Bei den verzinkten Blechen sind meistens nur 20 bis 30 my darauf. Ein my ist ein tausendstel Millimeter. Während bei der Feuerverzinkerei da haben Sie 50 bis 60 my garantiert darauf. Das ist wirklich gut feuerverzinkt. Das Gitter von meiner Treppe. Die Tür da ist feuerverzinkt. Das Gitter da oben auf dem Balkon, das ist feuerverzinkt. Das brauchen Sie nicht anzustreichen.

Wenn Sie es anstreichen wollen, dürfen Sie es erst anstreichen, wenn die Oberfläche matt ist. Dann ist sie nämlich aufoxidiert. Dann bildet sich eine Zinkodydschicht. Und das ist der Schutz gegen Rost. Und selbst wenn das ein bisschen beschädigt ist, dann gehen Sie mit Zinksolfarbe ran, die macht das wieder in Ordnung. Rostschutz für unsere Atmosphäre hier, für Seeatmosphäre nicht, das ist zu aggressiv, da hilft das auch nicht, das hilft zwar längere Zeit als wenn gar nichts wäre, aber Seeatmosphäre ist aggressiv, das heißt, der Salzgehalt. Feuerverzinken hat Zukunft.

(AK: ,,Zum Beispiel meine Frau hat bei ihrer Ente ein neues Fahrgestell bekommen, das wurde auch gleich feuerverzinkt. „)

Ja, oder Sie haben auch viele Autobleche, die feuerverzinkt sind. Wobei in der Zwischenzeit haben Sie nicht mehr Autobleche. Wenn ich mein Auto angucke: Die Schutzbleche sind aus Kunststoff. Aber die Karosserie ist natürlich feuerverzinkt.

(AK: ,,Es gibt ja diese Villa noch, sie hat auch ein Zinkblechdach.“)

Das ist ein Zinkblechdach, ja, ja. Hier ist kein Zinkblechdach draufgekommen. Das wäre bei diesen großen Flächen damals viel zu teuer geworden, aber hier zum Beispiel, das sind Zinkbleche. Die Hallen hier hinten sind auch Zinkblechdächer. Wir selbst haben unsere Hallen alle mit Zinkblechdächern gedeckt, nur das waren zum Teil Wellblech beziehungsweise teilweise auch schon Stehfalzblech nicht mit Titan [??], unsere alte Zinkblechqualität. Und da konnten wir keine großen Bahnen machen, das waren immer nur kleine Stücke von zwei Meter, dann hatten Sie wieder eine Naht, und das war alles etwas kompliziert und schwieriger. Und der Aufwand, das Aufbringen dieser Dächer war erheblich höher als heute mit „Titan“ [??).

(AK: ,,Da gibt es hier in der Wachtstraße 8 am Ellenbogen ein Haus mit Zinkblech.“)

Ja, ja.

(AK: ,Wahrscheinlich wird es auch von hier kommen.“)

Das wird noch aus Oberhausen sein. Es kann aber auch sein, dass es … Wann ist das Haus gebaut worden?

(AK: „1910 vielleicht.“)

Dann sind das normale Zinkbleche. Das hält auch ewig. Ich meine heute sowieso. Die schwefligen Abgase, die wir hatten, die sind nicht mehr da. Insofern ist die Atmosphäre nicht nur staubfreier geworden, sondern auch korrosionsfreier.

(AK: ,,Ich hatte am Anfang auch Herrn Witczak erwähnt, Karl, den habe ich nicht gekannt. Ich kenne aber Klaus und auch seine Frau Christel, die ja Lehrerin war. Auch die Tochter Mierke. Sie war mit meiner Tochter in einer Klasse.“)

Der Klaus war mit unserem Arndt befreundet auch. Unser ältester, nein unser zweiter.

(AK: ,,Ja, und ich hatte auch schon mit ihnen telefoniert und werde sie da in Heidhausen besuchen. Sie sind gerne bereit, mir zu helfen. Es ist ja so, als Betriebsleiter haben Sie ja auch mit dem Betriebsrat zusammengearbeitet.“)

Natürlich.

(AK: ,,Ich habe auch gelesen die Veröffentlichung 1976 ,Wir bleiben hier‘, das ist eine gemeinsame Erklärung mit dem Betriebsrat.“)

So was musste man gemeinsam machen. Man wollte entsprechend auch gemeinsam auftreten. Sie müssen auch etwas im Interesse der Belegschaft machen …. Es war ja unser Problem, als wir die Zinkhütte zumachten, langsam, da musste man auch unsere Leute unterbringen. Und ich bin eigentlich froh darüber, dass ich gute Leute gut untergebracht habe. Ich habe vermittelt, zum Beispiel nach Datteln. Zwei Meister und unseren Magazinverwalter. Der eine Meister, der da sogar Obermeister geworden ist, ist dann leider verstorben da, nachdem er einen Unfall gehabt hat. … Und das waren wirklich gute Leute. Ich habe einen Meister nach Braubach in die Bleihütte vermittelt.

Das sind alles Bekannte von mir gewesen, nein zwei sogar, zwei Meister nach dahin vermittelt. Wo ich den Eindruck hatte, und 80 90% der Leute waren gut, auch bei den Arbeitern. Wenn ich irgendwo hörte, da ist was frei, da haben wir uns darum gekümmert. Insofern sind wir eigentlich mit der Belegschaft ganz gut klargekommen. Das wurde erst anders, als wir dann hier noch, das war hier noch, einen Betriebsratsvorsitzenden hatten, der hieß Baltes, der uns erhebliche Probleme gemacht hat. Gottseidank konnten wir ihn nachher rausschmeißen, weil sich herausstellte, er hatte sein Ingenieurzeugnis gefälscht. Er hat uns so viel Schwierigkeiten gemacht, dass uns das Arbeitsgericht das sogar empfohlen hatte, ich bin zwanzig Jahre Arbeitsrichter gewesen. Nur als wir mit dem so viel Zirkus hatten, ließ ich mein Mandat da ruhen auf Wunsch des Arbeitsgerichtes. [Man sagte:] ,,Mensch, Sie müssen was machen, der macht Ihnen den Laden kaputt!“ Der behauptete einfach, das stand dann auch in der Zeitschrift, wir hätten uns selbst das Gehalt erhöht und alles so etwas. Das ist in einer Aktiengesellschaft gar nicht möglich. In einer Aktiengesellschaft wird nach Aktienrecht geprüft. Eins der wichtigsten Dinge ist, dass jede Gehaltserhöhung der leitenden Angestellten … Die Vorstände mussten vom Aufsichtsrat die Genehmigung haben.

Naja, und alles solche Dinge. Ich war das so leid mit dem Mann! Ich habe überlegt, was kannst du da machen? Und da hat man mir von berufener Stelle empfohlen: Sie müssen tricksen, Sie müssen ihn reinlegen. ,,Nein, das mache ich nicht! Auf keinen Fall!“ Das war so ein Ferkel, der hat versucht, mich reinzulegen. Das war auch einer der Gründe, dass ich ihm nicht mehr über den Weg traute. Er hatte nämlich in ein Brötchen gebissen und da war ein Nagel drin. Und da hat er sich eine Verletzung im Mund zugezogen. Und dann kam er zu mir und sagte: „Ich kann ruhig arbeiten, aber feiere jetzt zwar krank und das Geld spart Altenberg dann.“ – „Herr Baltes, glauben Sie im Ernst, dass ich bei solch einer Schweinerei mitmachen würde?“ – ,,Ach, ich hab‘ nur gedacht!“ Und er kam eines schönen Tages, erzählte bei seinen Arbeitskollegen, er wäre im Aufsichtsrat von Babcock gewesen. Und dann rief mich der Betriebsratsvorsitzende von Oberhausen an, wir hatten da einen eigenen Betriebsrat, eine eigene Betriebsratsabteilung: ,,Er hat behauptet, er sei im Aufsichtsrat gewesen. Das glauben wir nicht.“ Und ein anderer, ein oder zwei Betriebsratsmitglieder, die sagten: ,,Der kohlt! Der behauptet auch, er sei Patenkind von Adolf Hitler.“ Daraufhin habe ich angerufen in Düsseldorf den Regierungspräsidenten. ,,Das stimmt.“ Da waren sechs Kinder zu Hause. Und er war das sechste Kind. Aber alle anderen Sachen. Ich habe Babcock angerufen. Den Vorstandsvorsitzenden und so. ,,Können Sie mir eine Auskunft geben? Vertraulich.“ – ,,Herr Baltes? Ja, der war bei uns Vorarbeiter.“ ,,War im Aufsichtsrat?“ – ,,Nein. Niemals!“ Da wusste ich: Er log. Er log, nicht uns gegenüber, anderen im Betriebsrat gegenüber.

Da habe ich mich eines schönen Tages hingesetzt an einem Wochenende und habe mir seine Personalunterlagen mit nach Hause genommen. Und da sah ich sein Zeugnis. Da kam mir sein Zeugnis so komisch vor. Es war mit einer Schreibmaschine geschrieben, die hatte Fehler. Da war ein Stempel drunter vom Regierungspräsidenten. Aber trotzdem. Ich habe gedacht, der Regierungspräsident wird keine solche Urkunde ausstellen mit einer Schreibmaschine, die hakte ab und zu so komisch. Komisches Zeugnis. Es war eine Kopie. Ich habe den Mann leider nicht einstellen können damals, sondern das hatte ein Prokurist gemacht. Den habe ich dann geholt und gefragt: ,,Hör mal, du hast ihn doch eingestellt. Hast du das Original gesehen?“ Vielleicht liegt das auch an der Kopie. Sagte er: ,,Weiß ich nicht mehr. Ich habe die Kopie, die haben wir abgeheftet.“ – ,,Ja“, sagte ich, ,,die sieht aber komisch aus!“ – „Ja, meinste?“ – ,,Ja, sie sieht ganz komisch aus. Ja, was mache ich nun mit dieser komischen Urkunde?“ Da habe ich mir gesagt: Rufste mal deine Antwältin an, die Frau Schwarz da in Oberhausen. Mit der bin ich gut ausgekommen. Die ist helle. ,,Ja“, sagte sie, „wissen Sie was? Ich habe hier“ – Nee, da war die nicht da. Sie war in Urlaub. Aber ihr Kollege, der Herr Wehner. Den habe ich nicht vergessen, weil es einen SPD-Mann Wehner gibt. ,,Ja“, sagte er, ,,schicken Sie mir eine Kopie zu. Und ich gehe damit zu einem Freund. Das ist der Dezernent, der ist für die Prüfungen der Ingenieure zuständig beim Regierungspräsidenten.“

Gleichzeitig fiel mir ein, dass ich einen Bundesbruder hatte beim Regierungspräsidenten, der war Dezernent für Umwelt da. Den habe ich angerufen. ,,Ja“, sagte er, „schick mir mal eine Kopie zu, dann spreche ich mit dem da“. Er rief mich ein paar Tage später an und sagte: ,,Ich habe noch gar nicht mit dem Dezernenten gesprochen, aber ich habe meinen Leuten mal die Kopie gegeben. Die sind von der Ingenieurschule. Die haben gesagt: Die sieht aber komisch aus. Ich prüfe das aber noch einmal.“ An einem Rosenmontag, ich war gar nicht da, hat mein Kollege Maulhardt einen Anruf gekriegt von der Frau Schwarz, nein, von dem Herrn Wehner: ,,Also sagen Sie dem Herrn Brade Bescheid. Die Urkunde ist gefälscht. Das sieht man schon daran, dass der Stempel gar nicht von dem Dezernat für Ingenieurwissenschaften ist, sondern von den Berufsschulen. Da steht nämlich eine Nummer. Daran können Sie genau erkennen, wer diesen Stempel daraufgesetzt hat.“ Und damit hatten wir ihn. Am Dienstag habe ich ihn kommen lassen und habe gesagt: ,,Um 14 Uhr ist Termin. Da kommt unser Anwalt. Wir müssen mit Ihnen etwas besprechen.“ Er schien irgendwas zu ahnen, obwohl noch gar nichts nach draußen gekommen sein konnte. Ich hatte es ja erst am Montag erfahren. ,, Worum geht es denn?“ – ,,Ja es geht um Sie persönlich. Wir müssen das mit dem Anwalt besprechen, dann werden Sie schon sehen.“ – ,,Ich werde hier immer so schlecht behandelt!“ Wir haben ihn gar nicht schlecht behandelt. Er war bei uns Gesamtbetriebsratsvorsitzender, er war Arbeitnehmervertreter im Aufsichtsrat. Ich hätte den Deubel getan, ihn schlecht zu behandeln.

,,Ich habe noch so viel Urlaub. Ich gehe jetzt erstmal in Urlaub. Aber im Übrigen kündige ich jetzt schon.“ – ,,Sie kündigen? Warum das denn?“ – ,,Ja, ich bin das leid! Ich werde immer so schlecht behandelt!“ Und dann ging er raus. Dann habe ich ihn dirigiert in die Vorstandsetage. ,,Hier, wiederholen Sie, was Sie eben gesagt haben!“ – ,,Ja, ich kündige fristlos. Ich bin das leid hier. Ich will damit nichts mehr zu tun haben.“ Dann ging er die Treppe hinunter. Und da kam mir die Leiterin des Einkaufs entgegen. Ich immer hinter ihm her. ,,Das sagen Sie noch mal laut! Fräulein Siebert, hören Sie mal! Herr Baltes hat was Interessantes zu sagen.“ – ,,Ja, was denn?“ – ,,Ja, ich kündige hiermit fristlos. Ich habe fristlos gekündigt. Ich werde hier so schlecht behandelt. Ich bleibe hier nicht. Eine halbe Stunde später war er verschwunden. Da hatte er seinen Schreibtisch schon aufgeräumt und war raus.